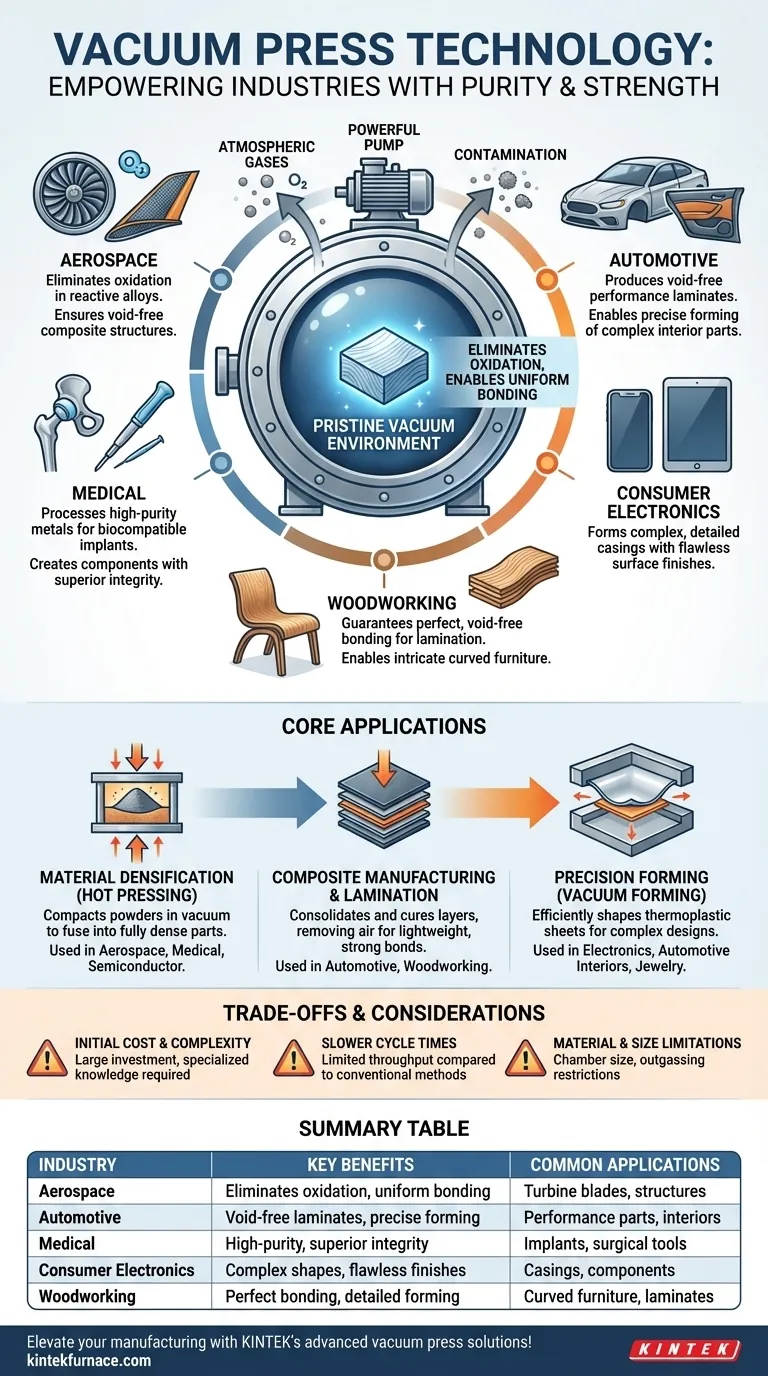

Essentiellement, la technologie de la presse sous vide a joué un rôle déterminant dans l'avancement des industries où la pureté, la résistance et la complexité géométrique des matériaux sont primordiales. Les secteurs clés qui en ont tiré des avantages significatifs comprennent l'aérospatiale, l'automobile, le médical et l'électronique grand public, tous s'appuyant sur cette technologie pour créer des composants qui seraient difficiles, voire impossibles, à produire avec des méthodes conventionnelles. Le processus est également fondamental dans le travail du bois spécialisé pour le laminage et le formage.

La véritable valeur d'une presse sous vide n'est pas seulement la pression qu'elle applique, mais l'environnement immaculé qu'elle crée. En éliminant les gaz atmosphériques, elle élimine la contamination comme l'oxydation, permettant la création de matériaux et de liaisons avec une intégrité et des performances supérieures.

Pourquoi l'environnement sous vide change la donne

L'avantage fondamental de tout système de presse sous vide est l'environnement contrôlé et sans gaz qu'il établit. Cela résout plusieurs défis de fabrication critiques qui sont inévitables dans les processus à l'air libre.

Élimination de l'oxydation et de la contamination

Lorsque des métaux et d'autres matériaux réactifs sont chauffés en présence d'air, ils s'oxydent. Cela crée une couche superficielle faible et cassante qui compromet l'intégrité structurelle du matériau.

En éliminant l'oxygène et les autres gaz atmosphériques, une presse sous vide garantit que les matériaux – en particulier les métaux de haute pureté, les alliages réactifs et les céramiques avancées – sont traités dans un état immaculé. C'est non négociable pour les composants critiques comme les implants médicaux et les aubes de turbine aérospatiales.

Permettre une pression et une liaison uniformes

L'air emprisonné entre les couches lors du laminage ou de la fabrication de composites peut créer des vides ou des bulles. Ces imperfections deviennent des points faibles significatifs dans le produit final.

Le vide garantit que la pression de serrage est appliquée parfaitement et uniformément sur toute la surface d'un composant. Cela expulse les substances volatiles piégées et garantit une liaison sans vide, ce qui est essentiel pour la fiabilité des structures composites aérospatiales et des produits en bois stratifié haut de gamme.

Applications principales favorisant l'adoption

Bien que les industries soient diverses, les applications sous-jacentes de la technologie de la presse sous vide se classent en quelques catégories clés. Comprendre ces fonctions révèle pourquoi il s'agit d'un outil si polyvalent.

Densification et frittage des matériaux

Ce processus, souvent appelé pressage à chaud, implique le compactage de poudres (métal, céramique ou composite) sous chaleur et pression à l'intérieur d'un vide.

Le vide empêche les particules de poudre de s'oxyder pendant qu'elles sont chauffées, leur permettant de fusionner en une pièce solide et entièrement dense. C'est ainsi que de nombreux composants haute performance pour les industries de l'aérospatiale, du médical et des semi-conducteurs sont fabriqués.

Fabrication et laminage de composites

Les presses sous vide sont utilisées pour consolider et durcir des couches de matériaux composites, tels que des pré-imprégnés de fibre de carbone, ou pour laminer des placages sur un substrat en bois.

Le système tire les couches flexibles fermement contre le moule, expulsant l'excès de résine et éliminant les poches d'air. Il en résulte une pièce légère, solide et parfaitement liée, une technique très utilisée dans l'automobile (pour les pièces de performance) et l'ébénisterie (pour les meubles incurvés).

Formage et mise en forme de précision

Pour le façonnage de feuilles de matériau, un processus connu sous le nom de thermoformage sous vide est utilisé. Une feuille chauffée de thermoplastique ou d'un matériau souple similaire est aspirée sur un moule à l'aide d'une aspiration sous vide.

Cette méthode est exceptionnellement efficace pour créer des formes complexes et détaillées avec des finitions de surface de haute qualité. C'est un pilier de la fabrication des boîtiers d'électronique grand public, des panneaux intérieurs automobiles et même des moules à bijoux.

Comprendre les compromis

Bien que puissante, la technologie de la presse sous vide n'est pas une solution universelle. La décision de la mettre en œuvre implique des compromis clairs qui doivent être pris en compte.

Coût initial et complexité

Les systèmes sous vide, en particulier les presses à chaud sous vide à haute température, représentent un investissement en capital important. La machinerie est complexe, nécessitant des connaissances spécialisées pour son fonctionnement et son entretien.

Temps de cycle plus lents

Comparés aux méthodes conventionnelles comme l'estampage ou le moulage par injection, les processus de pressage sous vide peuvent être considérablement plus lents. Le temps nécessaire pour pomper la chambre, exécuter le cycle de chauffage et de refroidissement, et ventiler le système peut limiter le débit pour la production en grand volume.

Limitations de matériaux et de taille

La taille du composant est limitée par les dimensions physiques de la chambre à vide. De plus, bien que la technologie soit polyvalente, tous les matériaux ne conviennent pas au traitement sous vide, en particulier ceux qui peuvent dégazer excessivement et contaminer le système.

Faire le bon choix pour votre objectif

Votre objectif spécifique déterminera si la technologie de la presse sous vide est la solution appropriée pour votre application.

- Si votre objectif principal est la pureté et la résistance maximales des matériaux : Cette technologie est essentielle pour créer des pièces critiques à partir de matériaux réactifs ou avancés, comme on le voit dans l'aérospatiale et les implants médicaux.

- Si votre objectif principal est la réalisation de formes complexes avec une finition impeccable : Le thermoformage sous vide est une méthode idéale et rentable pour produire des pièces plastiques détaillées pour l'électronique grand public et les intérieurs automobiles.

- Si votre objectif principal est de créer des stratifiés ou des composites sans vide : Une presse sous vide est l'outil définitif pour assurer une liaison parfaite et une intégrité structurelle dans tout, des meubles haut de gamme aux carrosseries de voitures de course performantes.

En fin de compte, la technologie de la presse sous vide permet aux ingénieurs et aux concepteurs de construire des produits plus solides, plus purs et plus complexes que jamais.

Tableau récapitulatif :

| Industrie | Avantages clés | Applications courantes |

|---|---|---|

| Aérospatiale | Élimine l'oxydation, permet une liaison uniforme | Aubes de turbine, structures composites |

| Automobile | Stratifiés sans vide, formage précis | Pièces de performance, panneaux intérieurs |

| Médical | Matériaux de haute pureté, intégrité supérieure | Implants, instruments chirurgicaux |

| Électronique grand public | Formes complexes, finitions impeccables | Boîtiers, composants |

| Ébénisterie | Liaison parfaite, formage détaillé | Meubles courbés, stratifiés |

Améliorez votre fabrication avec les solutions avancées de presse sous vide de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température comme les fours à moufle, tubulaires, rotatifs, à vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre capacité de personnalisation poussée garantit des solutions précises pour vos besoins uniques dans l'aérospatiale, l'automobile, le médical et l'électronique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer la pureté, la résistance et la complexité géométrique de vos matériaux !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quels matériaux peuvent être densifiés à l'aide d'une presse à vide et quelles sont leurs applications ? Libérez la densification des matériaux haute performance

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux