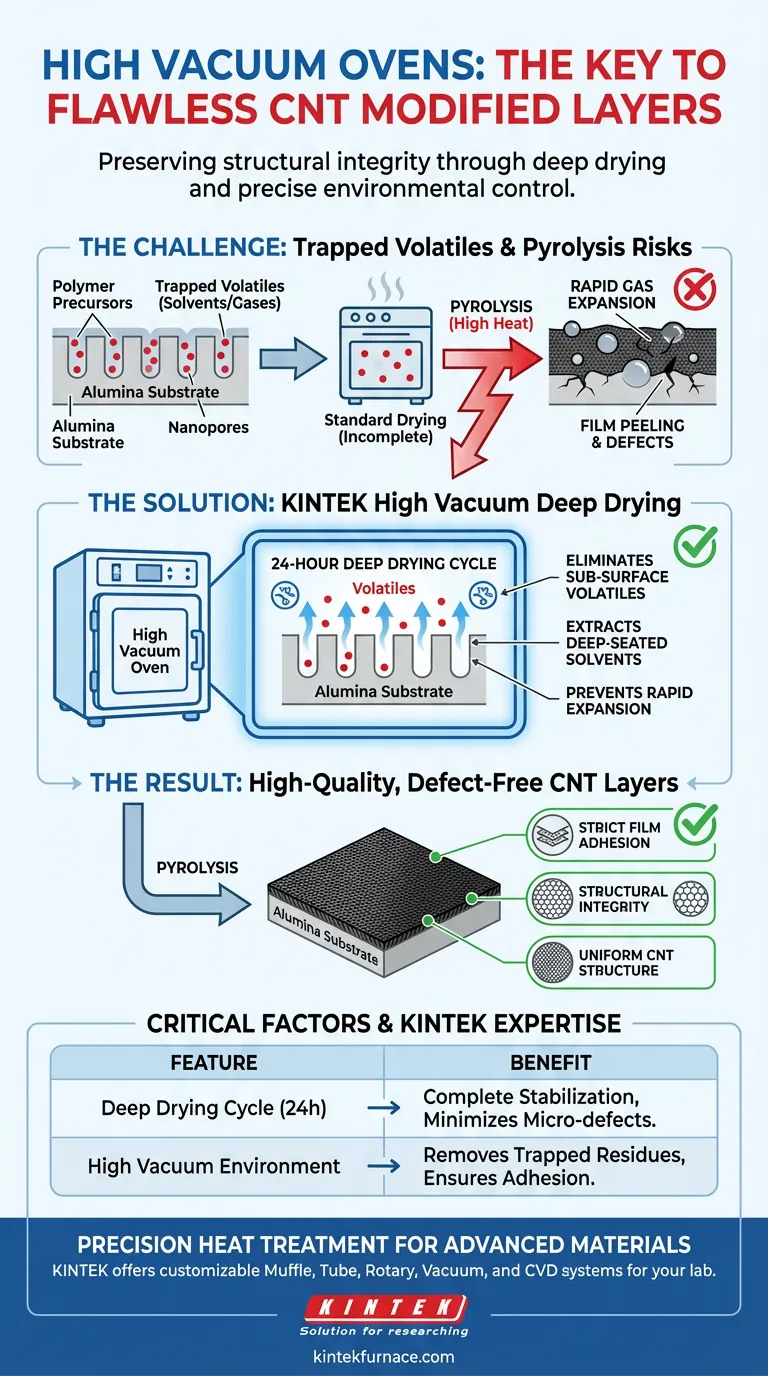

La principale contribution d'un four sous vide poussé est la préservation de l'intégrité structurelle lors du processus de fabrication des nanotubes de carbone (CNT). Plus précisément, il soumet des substrats d'alumine imprégnés de précurseurs polymères à un cycle de séchage profond de 24 heures. Cette étape critique élimine les éléments volatils qui, autrement, détruiraient le revêtement lors des traitements ultérieurs.

En extrayant les solvants et les gaz profonds des nanopores, le four sous vide empêche une expansion rapide des gaz pendant la pyrolyse. Cela garantit que le film de CNT reste strictement adhérent au substrat et exempt de défauts structurels.

La mécanique de la prévention des défauts

Élimination des éléments volatils sous-jacents

Les méthodes de séchage standard ne parviennent souvent pas à atteindre les contaminants piégés profondément dans la structure du matériau.

Un four sous vide poussé est nécessaire pour éliminer complètement les résidus de solvant et les gaz adsorbés des nanopores du substrat d'alumine. Ce nettoyage en profondeur est essentiel car ces poches microscopiques peuvent piéger des quantités importantes de matière volatile.

Gestion de la transition de pyrolyse

Le processus de fabrication implique une transition vers une pyrolyse à haute température pour carboniser les précurseurs.

Si des solvants restent dans les pores pendant cette étape de chauffage, ils se vaporiseront instantanément. Le four sous vide poussé agit comme une mesure préventive, garantissant que le substrat est complètement sec avant d'être soumis à une chaleur extrême.

Assurer l'adhérence et l'intégrité

Prévention du décollement du film

Le risque le plus immédiat d'un séchage sous vide négligé est l'échec de l'adhérence.

Lorsque les liquides piégés se transforment rapidement en gaz pendant la pyrolyse, la pression résultante force le film en formation à s'éloigner du substrat. En éliminant ces éléments au préalable, le four garantit que le film de nanotubes de carbone ne se décolle pas.

Éviter les défauts structurels

Au-delà de la délamination totale, les gaz piégés peuvent causer des dommages microscopiques.

L'expansion rapide des gaz peut créer des fissures, des bulles ou une densité inégale dans la couche de CNT. Le cycle de vide de 24 heures stabilise le précurseur polymère, permettant la formation d'une structure carbonée uniforme et de haute qualité.

Comprendre les compromis

La nécessité du temps de cycle

La durée de 24 heures spécifiée dans le processus représente un investissement temporel important.

Les tentatives de raccourcir cette période de séchage pour augmenter le débit entraînent souvent une élimination incomplète des solvants. Cela conduit à une qualité de lot incohérente et à un taux de rejet accru en raison du décollement.

Dépendances de l'équipement

Tous les équipements de séchage ne sont pas suffisants pour cette application.

Un four à convection standard ne peut pas générer la pression négative requise pour "tirer" les résidus hors des nanopores. La dépendance à la capacité de vide poussé est non négociable pour obtenir la base sans défaut requise pour les couches de CNT haute performance.

Faire le bon choix pour votre objectif

Pour garantir une qualité constante dans vos couches modifiées par des CNT, accordez autant d'importance aux paramètres de séchage qu'aux étapes de pyrolyse.

- Si votre objectif principal est l'adhérence du film : Assurez-vous que le cycle de vide dure les 24 heures complètes pour garantir l'élimination complète des gaz qui provoquent le décollement.

- Si votre objectif principal est l'uniformité structurelle : une attention particulière au niveau de vide est nécessaire pour nettoyer les nanopores, empêchant les micro-défauts causés par l'expansion.

Le four sous vide poussé n'est pas simplement un outil de séchage ; c'est le gardien qui stabilise votre matériau contre les forces destructrices de la pyrolyse à haute température.

Tableau récapitulatif :

| Caractéristique | Impact sur la qualité des CNT | Avantage |

|---|---|---|

| Cycle de séchage profond | Élimine les éléments volatils des nanopores | Prévient l'expansion rapide des gaz pendant la pyrolyse |

| Environnement sous vide poussé | Élimine les résidus de solvant et les gaz piégés | Assure une adhérence stricte du film au substrat |

| Traitement de 24 heures | Garantit la stabilisation complète des précurseurs | Minimise les micro-défauts tels que les fissures et les bulles |

| Nettoyage sous-jacent | Atteint les contaminants que les fours standard ne peuvent pas | Prévient la délamination et le décollement du film |

Traitement thermique de précision pour matériaux avancés

Ne laissez pas les défauts structurels compromettre vos recherches sur les nanotubes de carbone. Chez KINTEK, nous comprenons que les couches de CNT haute performance nécessitent un contrôle environnemental sans compromis.

Fort de R&D experte et d'une fabrication de classe mondiale, KINTEK propose des systèmes Muffle, Tube, Rotatif, Sous vide et CVD, tous entièrement personnalisables pour répondre aux spécifications uniques de votre laboratoire. Que vous augmentiez la production ou affiniez des structures matérielles délicates, nos fours haute température offrent la stabilité et la précision du vide dont vous avez besoin.

Prêt à élever la qualité de vos matériaux ? Contactez KINTEK dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire.

Guide Visuel

Références

- Sheida Morsali, Mahmoud Moharrami. Synthesis and characterization of modified alumina membrane with carbon nano-tubes for separation of ethanol from water using sweeping gas membrane distillation. DOI: 10.1039/d5ra01731a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quels matériaux et caractéristiques la chambre à vide possède-t-elle ? Découvrez sa conception pour un traitement sûr à haute température

- Quelles sont les spécifications du chauffage par induction à moyenne fréquence pour les fours de graphitisation sous vide ? | KINTEK

- Quels types de composants sont généralement traités par cémentation sous vide ? Améliorer la durabilité des engrenages, des arbres et plus encore

- Quelle est la fonction du système de refroidissement gazeux dans un four vertical sous vide ? Obtenir un refroidissement rapide et contrôlé pour des résultats supérieurs

- Comment fonctionne un four à creuset ? Maîtriser le chauffage indirect pour la fusion de métaux purs

- Quelles sont les applications du brasage sous vide ? Obtenez des joints solides et propres dans l'aérospatiale et au-delà

- Comment choisir entre un four à vide et un four à atmosphère ? Sélectionnez le bon four pour votre processus

- Quels sont les avantages des matériaux d'isolation des fours sous vide ? Améliorer l'efficacité et la précision