Le choix entre un four à vide et un four à atmosphère dépend d'un facteur principal : si votre objectif est d'empêcher toute réaction chimique ou de promouvoir une réaction spécifique et contrôlée. Un four à vide élimine l'atmosphère pour créer un environnement pur et non réactif, tandis qu'un four à atmosphère remplace l'air par un gaz spécifique afin de modifier intentionnellement la surface du matériau.

La décision fondamentale ne concerne pas le four qui chauffe le plus, mais celui qui fournit l'environnement chimique approprié pour votre processus. Un four à vide vise à atteindre la pureté en éliminant les éléments réactifs, tandis qu'un four à atmosphère vise à obtenir des propriétés spécifiques en les ajoutant.

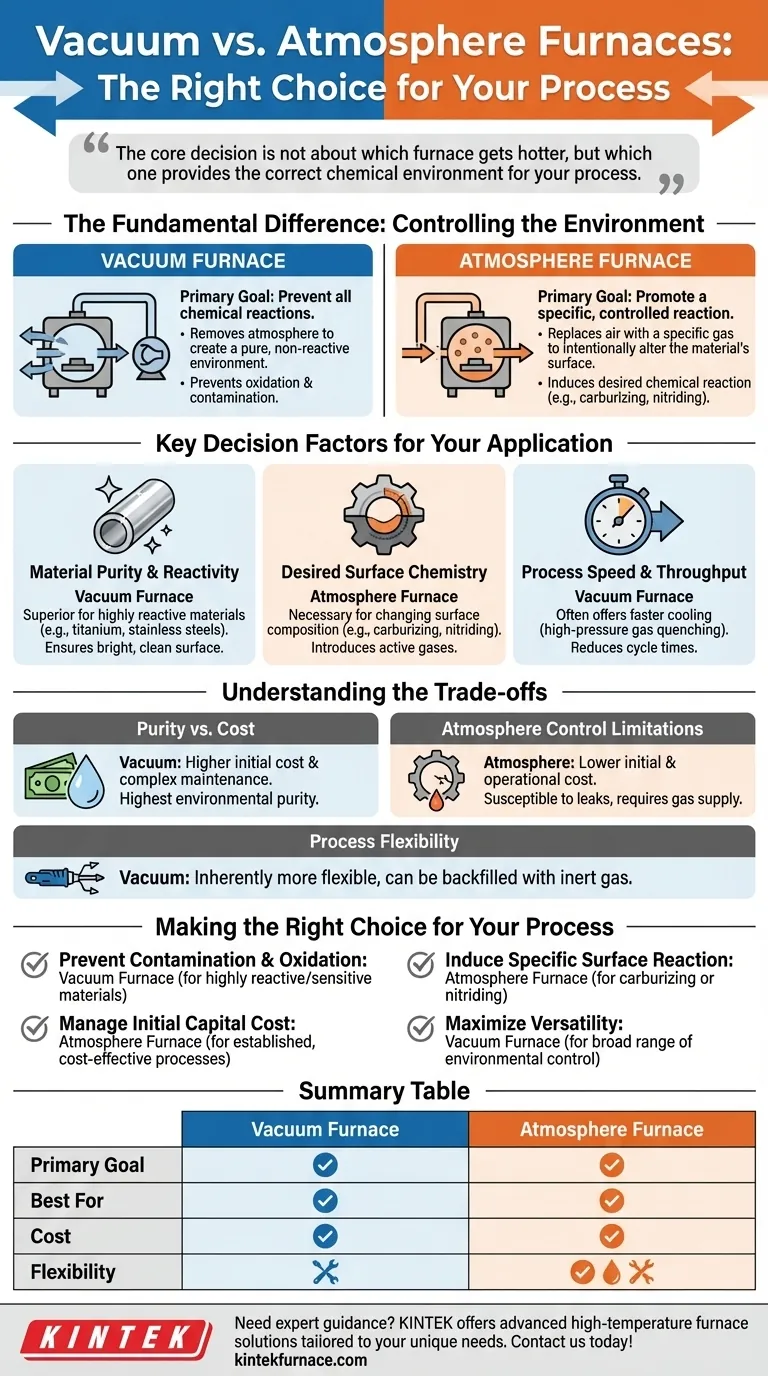

La différence fondamentale : Contrôler l'environnement

Le choix entre ces deux fours concerne fondamentalement la manière dont vous avez l'intention de contrôler la chimie à l'intérieur de la chambre à haute température.

Fonctionnement d'un four à vide

Un four à vide fonctionne en aspirant la quasi-totalité de l'air et des autres gaz d'une chambre scellée avant le début du chauffage.

L'objectif principal est de créer un environnement aussi proche du vide que possible. Cela prévient l'oxydation et la contamination par des gaz atmosphériques tels que l'oxygène, l'azote et la vapeur d'eau, qui peuvent être très réactifs avec les matériaux à des températures élevées.

Fonctionnement d'un four à atmosphère

Un four à atmosphère fonctionne en purgeant d'abord l'air ambiant de sa chambre, puis en la remplissant d'un gaz ou d'un mélange de gaz soigneusement contrôlé.

L'objectif est de créer une atmosphère artificielle spécifique. Cet environnement est utilisé pour induire une réaction chimique souhaitée sur la surface de la pièce, comme la cémentation (ajout de carbone) ou la nitruration (ajout d'azote). Il peut également être utilisé avec des gaz inertes comme l'argon pour simplement prévenir l'oxydation d'une manière plus rentable qu'un vide total.

Facteurs de décision clés pour votre application

Les exigences spécifiques de votre processus dicteront la technologie appropriée.

Pureté et réactivité des matériaux

Si vous traitez thermiquement des matériaux très sensibles à l'oxygène ou à d'autres impuretés, un four à vide est supérieur. Cela inclut des matériaux tels que le titane, les métaux réfractaires et certains aciers inoxydables.

L'élimination quasi totale des gaz atmosphériques garantit que la surface du matériau reste propre, brillante et non contaminée pendant tout le cycle de chauffage et de refroidissement.

Chimie de surface souhaitée

Si votre processus nécessite de modifier la composition chimique de la surface du matériau, vous devez utiliser un four à atmosphère.

Les processus tels que la cémentation, la nitruration et la carbonitruration dépendent de l'introduction de gaz actifs (comme le méthane ou l'ammoniac) pour diffuser des éléments dans la surface de l'acier afin d'augmenter la dureté et la résistance à l'usure. Ceci est impossible sous vide.

Vitesse du processus et débit

Les fours à vide, en particulier ceux équipés d'une trempe à gaz haute pression, peuvent souvent offrir des vitesses de refroidissement plus rapides que les fours à atmosphère traditionnels qui dépendent d'une trempe à l'huile ou d'un refroidissement lent au gaz.

Ce refroidissement rapide et contrôlé peut réduire les temps de cycle et, dans certains cas, minimiser la déformation des pièces, conduisant à un débit global plus élevé.

Comprendre les compromis

Aucun four n'est universellement « meilleur ». Chacun présente un ensemble distinct de compromis liés au coût, à la pureté et à la flexibilité.

L'équation Pureté contre Coût

Les fours à vide offrent le plus haut niveau de pureté environnementale, mais cela a un prix. Ils ont généralement un coût d'investissement initial plus élevé et des exigences de maintenance plus complexes en raison des pompes, des joints et des systèmes de contrôle.

Les fours à atmosphère sont généralement moins chers à l'achat et à l'exploitation pour les processus standard, ce qui en fait un choix rentable lorsque la pureté absolue n'est pas la principale préoccupation.

Limitations du contrôle de l'atmosphère

Bien qu'un four à vide offre l'environnement le plus pur, atteindre un vide parfait est impossible. Des traces de gaz resteront toujours.

Inversement, les fours à atmosphère sont sujets aux fuites qui peuvent introduire de l'oxygène ou de l'humidité, compromettant potentiellement le processus. Le maintien de l'intégrité de la chambre et de l'alimentation en gaz est essentiel pour des résultats constants.

Flexibilité du processus

Un four à vide est intrinsèquement plus flexible. Il peut être utilisé à différents niveaux de vide ou rempli d'un gaz inerte pour fonctionner comme un four à atmosphère de haute pureté.

Un four à atmosphère standard, cependant, ne peut pas créer un vide poussé. Cela fait du four à vide un outil plus polyvalent, en particulier pour la recherche et le développement ou les ateliers qui traitent une grande variété de matériaux et de processus.

Faire le bon choix pour votre processus

Votre décision doit être guidée par le résultat spécifique que vous devez obtenir pour votre matériau.

- Si votre objectif principal est d'éviter la contamination et l'oxydation : Un four à vide est le choix définitif pour traiter les matériaux très réactifs ou sensibles.

- Si votre objectif principal est d'induire une réaction de surface spécifique : Un four à atmosphère est nécessaire pour introduire les gaz actifs requis pour des processus tels que la cémentation ou la nitruration.

- Si votre objectif principal est de gérer le coût d'investissement initial pour des processus établis : Un four à atmosphère dédié est souvent la solution la plus économique lorsqu'un environnement gazeux spécifique et bien défini est requis.

- Si votre objectif principal est de maximiser la polyvalence pour des applications variées : Un four à vide avec des capacités de remplissage par gaz inerte offre la plus large gamme de contrôle environnemental.

En fin de compte, le bon four est celui qui offre un contrôle précis et répétable de l'environnement chimique requis par votre matériau pour atteindre ses propriétés finales.

Tableau récapitulatif :

| Facteur | Four à vide | Four à atmosphère |

|---|---|---|

| Objectif principal | Prévenir les réactions chimiques en éliminant l'atmosphère | Promouvoir des réactions spécifiques avec des gaz contrôlés |

| Idéal pour | Matériaux très réactifs (ex : titane, aciers inoxydables) | Traitements de surface (ex : cémentation, nitruration) |

| Coût | Coûts d'investissement et de maintenance plus élevés | Coûts d'investissement et d'exploitation plus faibles |

| Flexibilité | Élevée (peut être rempli de gaz inertes) | Limitée aux environnements gazeux spécifiques |

Besoin de conseils d'experts pour sélectionner le four parfait pour votre laboratoire ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à Muffle, à Tube, Rotatifs, des fours à Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous ayez besoin de pureté, d'une chimie de surface spécifique ou de performances rentables, nous pouvons vous aider à obtenir des résultats précis et reproductibles. Contactez-nous dès aujourd'hui pour discuter de vos exigences et découvrir comment nos solutions peuvent améliorer l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés