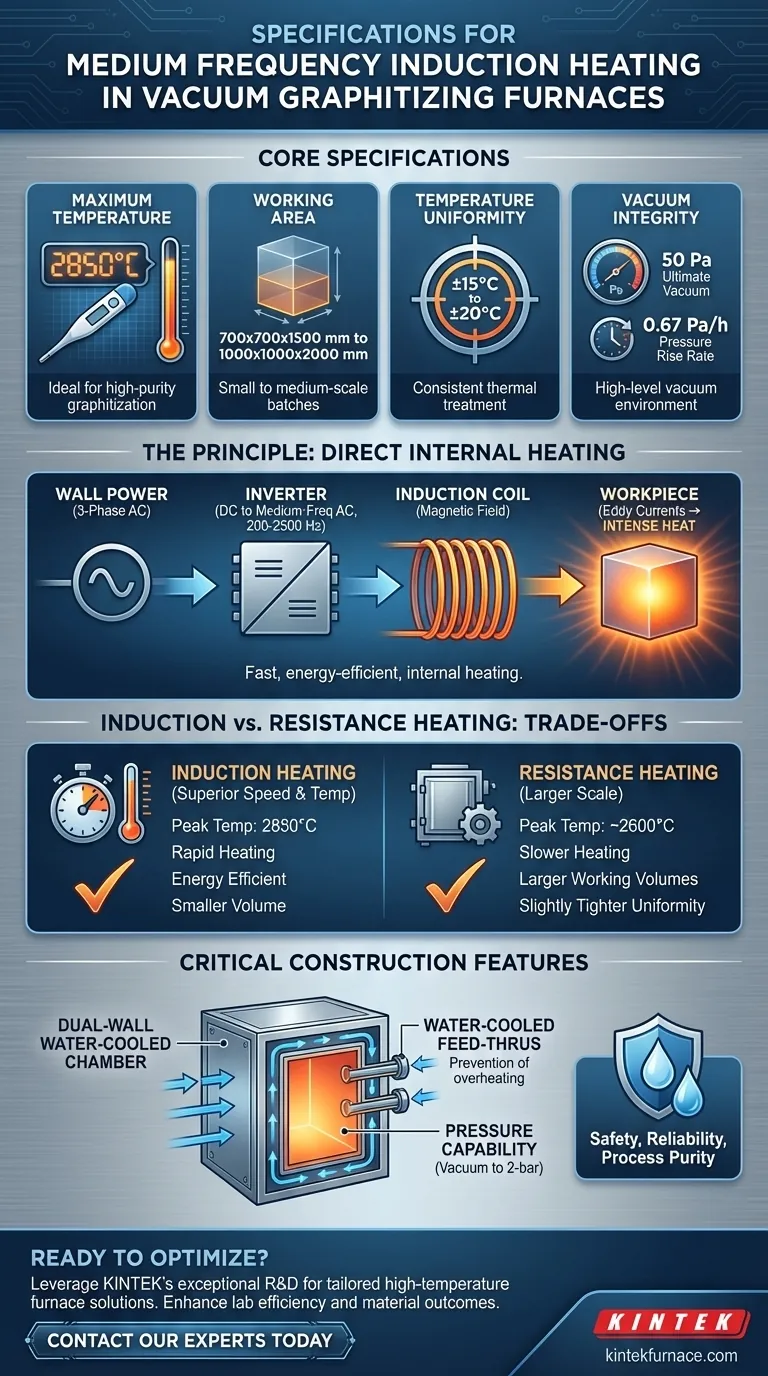

Pour un four de graphitisation sous vide, les spécifications typiques pour le chauffage par induction à moyenne fréquence comprennent des tailles de zone de travail allant de 700x700x1500 mm à 1000x1000x2000 mm. Ces fours peuvent atteindre une température maximale de 2850°C avec une uniformité de température de ±15 à ±20°C. Ils fonctionnent avec un vide ultime de 50 Pa et un taux de montée en pression de 0,67 Pa/h, ce qui indique un haut niveau d'intégrité du vide.

Choisir la bonne technologie de chauffage ne consiste pas seulement à atteindre une température cible. Il s'agit de comprendre comment la méthode de chauffage elle-même impacte la vitesse de votre processus, la taille des lots et l'efficacité énergétique. L'induction à moyenne fréquence offre une vitesse et une température inégalées pour des applications spécifiques, mais cela s'accompagne de compromis en termes d'échelle par rapport au chauffage par résistance.

Comprendre les spécifications de base

Pour évaluer correctement un four, vous devez comprendre ce que chaque spécification signifie pour vos résultats opérationnels. Ces chiffres définissent l'enveloppe de performance du four.

Température maximale (2850°C)

C'est le paramètre le plus critique pour la graphitisation. La transformation du carbone amorphe en une structure de graphite cristallin nécessite des températures extrêmement élevées, et la capacité de 2850°C des systèmes à induction est idéale pour produire des matériaux graphitiques de haute pureté et haute performance.

Zone de travail (Jusqu'à 1000x1000x2000 mm)

Ceci définit la taille ou le volume maximal de matériau que vous pouvez traiter en un seul lot. Les tailles disponibles pour le chauffage par induction sont adaptées aux cycles de production de petite à moyenne échelle.

Uniformité de la température (±15 à ±20°C)

Cette spécification mesure la variation de température sur l'ensemble de la zone de travail. Une uniformité plus serrée garantit que toutes les pièces d'un lot reçoivent le même traitement thermique, conduisant à des propriétés matérielles cohérentes et à une qualité prévisible du produit final.

Niveau et intégrité du vide

Le vide ultime (50 Pa) définit la pression la plus basse que le four peut atteindre, ce qui est crucial pour prévenir l'oxydation et éliminer les impuretés volatiles à haute température. Le taux de montée en pression (0,67 Pa/h) mesure la capacité de la chambre à maintenir ce vide, indiquant la qualité des joints et de la construction globale.

Le principe du chauffage par induction à moyenne fréquence

Contrairement aux fours conventionnels qui chauffent de l'extérieur vers l'intérieur, le chauffage par induction génère de la chaleur directement à l'intérieur du matériau lui-même. Cette différence fondamentale est la source de ses principaux avantages.

De l'alimentation murale à la chaleur induite

Le four convertit l'alimentation CA triphasée standard en courant continu (DC). Un onduleur reconvertit ensuite ce courant continu en un courant alternatif à moyenne fréquence (typiquement 200-2500 Hz) à courant élevé. Ce courant est acheminé vers une bobine à induction en cuivre à l'intérieur du four.

Le rôle des courants de Foucault

Le courant alternatif dans la bobine génère un champ magnétique puissant et rapidement variable. Ce champ magnétique pénètre le matériau électriquement conducteur à chauffer (tel qu'un creuset en graphite ou le précurseur de carbone lui-même), induisant de puissants courants électriques à l'intérieur, connus sous le nom de courants de Foucault.

Chauffage direct et efficace

Lorsque ces courants de Foucault traversent le matériau contre sa résistance électrique naturelle, ils génèrent une chaleur intense. Étant donné que la chaleur est créée à l'intérieur de la pièce, le processus de chauffage est exceptionnellement rapide et économe en énergie, avec moins d'énergie gaspillée à chauffer toute la chambre du four.

Comprendre les compromis : Induction par rapport au chauffage par résistance

De nombreux fours de graphitisation peuvent être configurés avec un chauffage par induction ou par résistance. Comprendre leurs différences est essentiel pour prendre une décision éclairée.

Température et vitesse

Le chauffage par induction est le vainqueur incontesté pour la température de pointe et la vitesse, atteignant 2850°C rapidement. Le chauffage par résistance atteint généralement une température maximale plus basse (environ 2600°C) et nécessite un temps considérablement plus long pour atteindre sa température cible.

Échelle et volume de travail

C'est le principal avantage du chauffage par résistance. Les fours à résistance sont disponibles avec des volumes de travail beaucoup plus grands (par exemple, 2000x2000x4000 mm), ce qui les rend adaptés aux très grands composants ou à la production par lots à grand volume qui serait impraticable dans un four à induction.

Efficacité énergétique

Le chauffage par induction est généralement plus économe en énergie. En générant de la chaleur directement là où elle est nécessaire, il minimise la perte thermique vers les parois du four et l'isolation. Les fours à résistance chauffent toute la zone chaude par rayonnement à partir des éléments chauffants, entraînant une perte d'énergie ambiante plus élevée.

Uniformité de la température

Les deux technologies offrent une bonne uniformité. Cependant, les systèmes de chauffage par résistance peuvent parfois atteindre une tolérance légèrement plus serrée (par exemple, ±10°C) sur un très grand volume en raison de la nature rayonnante du transfert de chaleur.

Caractéristiques de construction et opérationnelles critiques

Les conditions extrêmes à l'intérieur d'un four de graphitisation exigent une ingénierie robuste pour assurer la sécurité, la fiabilité et la pureté du processus.

Chambre à double paroi refroidie à l'eau

La chambre et la porte du four sont construites avec une conception à double paroi en acier inoxydable. De l'eau circule en continu entre ces parois pour gérer l'immense charge thermique, protégeant ainsi l'intégrité structurelle du four et maintenant les surfaces extérieures froides et sûres.

Prévention de la contamination

Pour maintenir un environnement sous vide pur, les traversées de puissance et autres points d'accès sont également refroidis à l'eau. Cela empêche la surchauffe et une éventuelle fuite d'eau dans la zone chaude, ce qui est essentiel pour éviter la contamination du produit.

Capacité de pression

Ces fours sont conçus pour fonctionner d'un vide total jusqu'à une pression positive de 2 bars (ou plus). Cette flexibilité permet différentes étapes de processus, comme l'exécution d'un cycle sous une atmosphère de gaz inerte spécifique après la purge sous vide initiale.

Faire le bon choix pour votre processus de graphitisation

Votre choix entre l'induction à moyenne fréquence et d'autres méthodes de chauffage dépend entièrement de vos exigences de processus spécifiques et de vos objectifs commerciaux.

- Si votre objectif principal est d'atteindre les températures de graphitisation les plus élevées et des temps de cycle rapides pour les matériaux avancés : L'induction à moyenne fréquence est le choix supérieur.

- Si votre objectif principal est de traiter de très grands lots ou composants où le volume de production est la principale contrainte : Le chauffage par résistance offre des zones de travail nettement plus grandes.

- Si votre objectif principal est de maximiser l'efficacité énergétique pour des coûts opérationnels réduits : La méthode de chauffage direct de l'induction offre un avantage distinct.

En comprenant ces principes fondamentaux et ces compromis, vous pouvez choisir avec confiance la technologie de chauffage qui correspond précisément à vos objectifs matériels et de production.

Tableau récapitulatif :

| Spécification | Plage typique pour l'induction à moyenne fréquence |

|---|---|

| Température maximale | 2850°C |

| Zone de travail (LxPxH) | 700x700x1500 mm à 1000x1000x2000 mm |

| Uniformité de la température | ±15°C à ±20°C |

| Vide ultime | 50 Pa |

| Taux de montée en pression | 0,67 Pa/h |

| Méthode de chauffage | Chauffage direct, interne via courants de Foucault |

| Avantage principal | Haute température, chauffage rapide, efficacité énergétique |

| Compromis | Volume de travail plus petit par rapport aux fours à résistance |

Prêt à optimiser votre processus de graphitisation ?

Votre choix de technologie de chauffage a un impact direct sur la qualité de votre produit, le débit et les coûts opérationnels. Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins uniques.

- Pour les matériaux graphitiques de haute pureté et haute performance nécessitant des temps de cycle rapides et des températures allant jusqu'à 2850°C, nos fours à induction à moyenne fréquence sont la solution idéale.

- Besoin d'une échelle ou d'un processus différent ? Notre gamme de produits diversifiée, comprenant des fours à Muffle, à Tube, Rotatifs, sous Vide & Atmosphère, et des systèmes CVD/PECVD, est soutenue par de solides capacités de personnalisation approfondie.

Discutons de vos exigences spécifiques. Contactez nos experts dès aujourd'hui pour découvrir comment un four KINTEK peut améliorer l'efficacité de votre laboratoire et les résultats de vos matériaux.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est l'importance du vide par rapport aux composants en graphite dans les fours ? Prévenir l'oxydation pour les températures extrêmes

- Comment le graphite contribue-t-il à l'efficacité énergétique des fours sous vide ? Obtenez un chauffage plus rapide et plus uniforme

- Quelle est la fonction principale d'un four à graphite sous vide ? Atteindre une pureté des matériaux à température extrême

- Pourquoi les fours sous vide sont-ils utilisés pour la trempe des échantillons après un traitement de boruration ? Maîtriser la ténacité du cœur

- Quelle est l'application principale du traitement thermique sous vide dans l'aérospatiale ? Améliorer les performances des composants avec précision