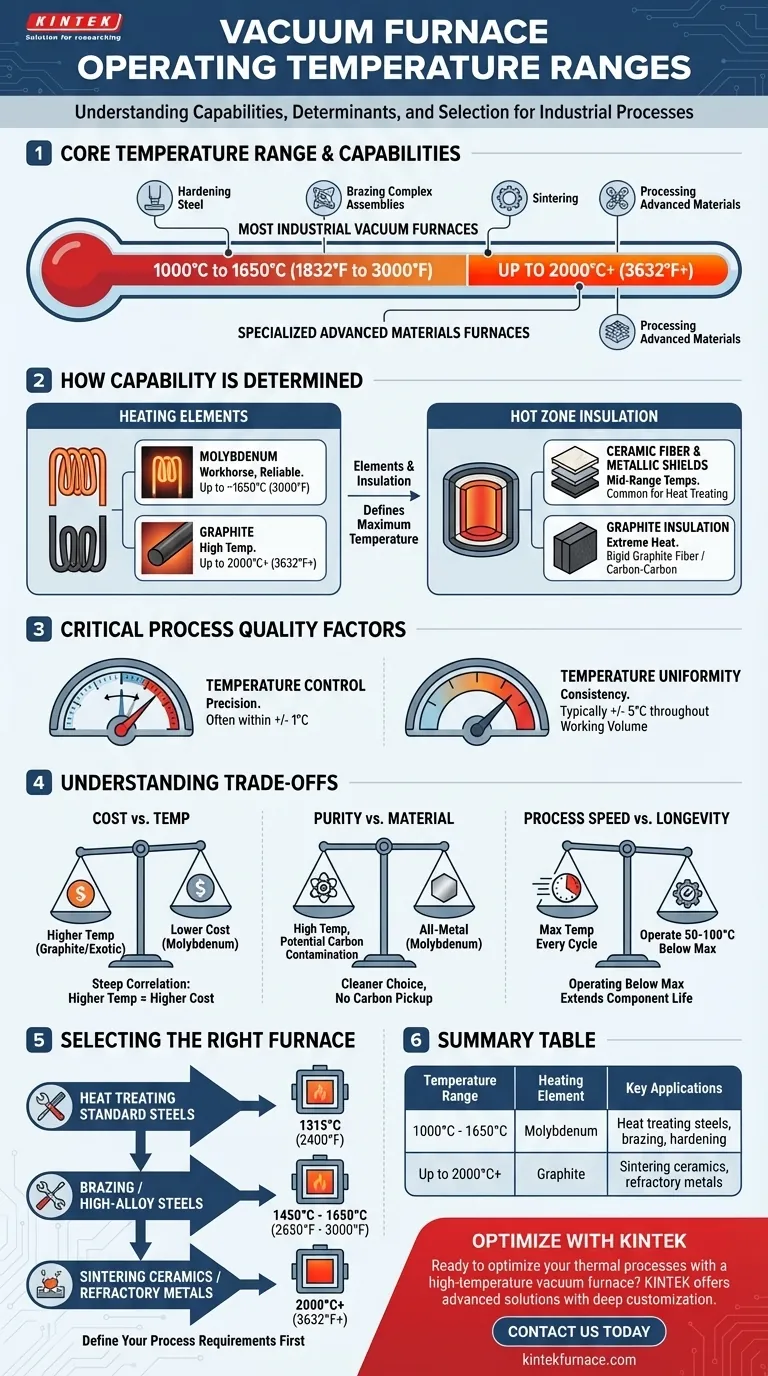

En bref, la plupart des fours sous vide industriels fonctionnent dans une plage de températures de 1000°C à 1650°C (1832°F à 3000°F). Bien que cela couvre un grand nombre d'applications, du durcissement de l'acier au brasage d'assemblages complexes, des fours spécialisés conçus pour les matériaux avancés peuvent atteindre des températures de 2000°C (3632°F) et au-delà.

La plage de températures spécifique d'un four sous vide n'est pas une norme unique mais est déterminée par sa conception et son application prévue. Le facteur crucial est d'adapter la capacité du four – définie par ses éléments chauffants et son isolation – au processus thermique précis dont votre matériau a besoin.

Comment la capacité de température d'un four est déterminée

La température maximale de fonctionnement d'un four sous vide n'est pas un nombre arbitraire. C'est le résultat direct des choix de conception fondamentaux et des limitations physiques de ses composants principaux.

Le rôle des éléments chauffants

Le matériau utilisé pour les éléments chauffants est le facteur principal qui définit la température de pointe du four.

- Molybdène : C'est le cheval de bataille de la majorité des fours sous vide. Les éléments en molybdène sont fiables et économiques pour des processus allant jusqu'à environ 1650°C (3000°F).

- Graphite : Pour les applications nécessitant des températures plus élevées, des éléments en graphite sont utilisés. Ceux-ci sont courants dans les fours conçus pour le frittage et le traitement de matériaux avancés, permettant des températures de fonctionnement de 2000°C (3632°F) ou plus.

L'importance de l'isolation de la zone chaude

La "zone chaude" est la chambre isolée qui contient la chaleur. Le paquet d'isolation doit pouvoir résister aux températures générées par les éléments.

- Fibre céramique et écrans métalliques : Les paquets d'isolation courants utilisent des couches de fibre céramique et d'écrans thermiques métalliques (souvent en molybdène ou en acier inoxydable). Ceux-ci sont efficaces pour les températures moyennes utilisées dans la plupart des traitements thermiques.

- Isolation en graphite : Les fours construits pour de très hautes températures utilisent généralement une fibre de graphite rigide ou une isolation composite carbone-carbone, qui peut supporter la chaleur extrême générée par les éléments en graphite.

La différence critique : Contrôle vs Uniformité

Au-delà de la température maximale, deux autres spécifications sont essentielles pour la qualité du processus.

- Contrôle de la température : Cela fait référence à la précision avec laquelle le four peut atteindre et maintenir un point de consigne de température cible. Les systèmes modernes offrent un contrôle exceptionnel, souvent à +/- 1°C.

- Uniformité de la température : Cela mesure la variation de température sur l'ensemble du volume de travail de la zone chaude. Une spécification typique est de +/- 5°C, garantissant qu'une grande pièce ou un lot complet de petites pièces reçoive exactement le même traitement thermique.

Comprendre les compromis

Sélectionner un four en fonction de la température n'est pas aussi simple que de choisir le nombre le plus élevé. Des performances plus élevées s'accompagnent de compromis significatifs en termes de coût, d'entretien et de flexibilité opérationnelle.

Température plus élevée vs Coût

Il existe une corrélation directe et forte entre la température maximale de fonctionnement et le coût. Les matériaux exotiques nécessaires pour les éléments chauffants (graphite) et l'isolation à haute température sont nettement plus chers que les composants standard en molybdène.

Pureté vs Matériau

Les éléments chauffants en graphite, bien que capables d'atteindre des températures plus élevées, peuvent être une source de contamination au carbone. Pour les processus où l'absorption de carbone est préjudiciable au matériau traité, un four entièrement métallique à température plus basse avec des éléments en molybdène est le choix supérieur et plus propre.

Vitesse de processus vs Longévité

Pousser un four à sa limite de température maximale absolue pour chaque cycle réduira drastiquement la durée de vie de ses éléments chauffants et de son isolation. Fonctionner à 50-100°C en dessous du maximum nominal prolonge considérablement la durée de vie des composants et réduit les coûts d'entretien à long terme.

Sélectionner le bon four pour votre processus

Votre décision doit être entièrement guidée par les matériaux que vous traitez et le cycle thermique qu'ils nécessitent.

- Si votre objectif principal est le traitement thermique des aciers standard : Un four capable de 1315°C (2400°F) couvrira la plupart des besoins de trempe, de revenu et de recuit.

- Si votre objectif principal est le brasage ou le traitement d'aciers fortement alliés/outils : Visez un four avec une température maximale d'au moins 1450°C à 1650°C (2650°F à 3000°F).

- Si votre objectif principal est le frittage de céramiques ou le traitement de métaux réfractaires : Vous aurez besoin d'un four spécialisé à haute température, probablement avec des éléments en graphite, capable d'atteindre 2000°C (3632°F) ou plus.

En fin de compte, la définition de vos exigences de processus est le seul moyen fiable de déterminer la spécification de température correcte du four.

Tableau récapitulatif :

| Plage de températures | Élément chauffant | Applications clés |

|---|---|---|

| 1000°C - 1650°C | Molybdène | Traitement thermique des aciers, brasage, trempe |

| Jusqu'à 2000°C+ | Graphite | Frittage de céramiques, métaux réfractaires |

Prêt à optimiser vos processus thermiques avec un four sous vide à haute température ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.