À la base, l'élément chauffant en carbure de silicium (SiC) de type SC est le choix standard pour les fours industriels à grande échelle où l'uniformité de la température est essentielle. Sa conception est fondamentalement orientée vers la fourniture d'une chaleur constante et uniforme sur de grandes surfaces, ce qui le rend indispensable dans des industries telles que le traitement thermique des métaux, la céramique, la production de verre et la fabrication de semi-conducteurs.

La décision d'utiliser un élément de type SC est motivée par le besoin de cohérence du processus. Sa conception à spirale unique est spécifiquement conçue pour éliminer les points chauds et les variations de température, garantissant que les matériaux traités en vrac reçoivent le même traitement thermique uniforme.

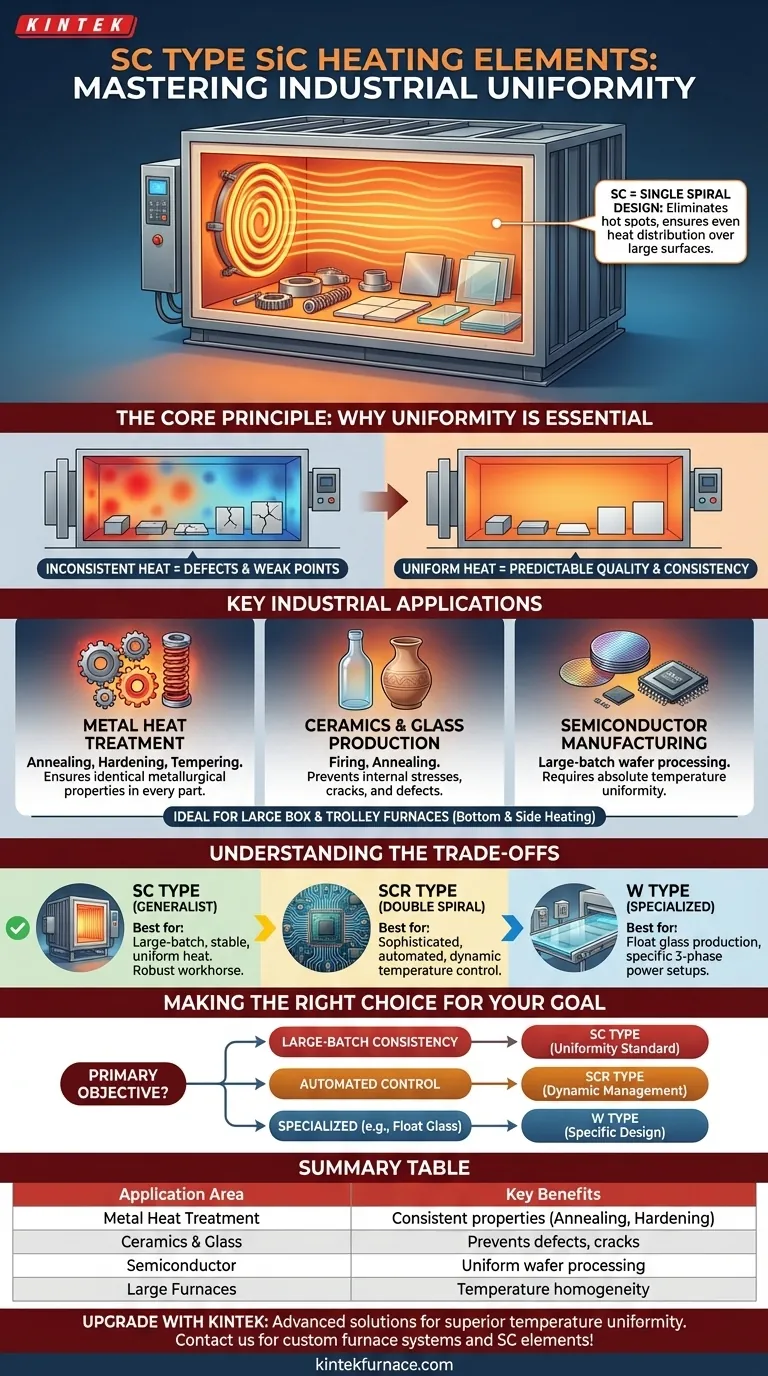

Le principe fondamental : pourquoi l'uniformité est essentielle

La valeur de l'élément de type SC ne réside pas seulement dans sa capacité à générer des températures élevées, mais aussi dans sa capacité à distribuer cette chaleur uniformément. Cette caractéristique est le résultat direct de sa conception physique et de ses propriétés matérielles.

La conception à spirale unique (SC)

La désignation "SC" signifie Spirale Unique. Cela fait référence à la configuration physique spécifique de l'élément en carbure de silicium.

Cette conception en spirale agit comme une grande surface rayonnante uniforme. Sa construction en céramique offre une résistance électrique élevée, ce qui génère de la chaleur efficacement et assure que la chaleur est distribuée uniformément sur toute la longueur de l'élément.

L'impact sur la qualité des processus

Dans de nombreux processus industriels, une petite variation de température peut ruiner un lot entier. Le chauffage uniforme n'est pas un luxe ; c'est une exigence pour une qualité prévisible et reproductible.

Par exemple, dans les processus de traitement thermique des métaux comme le recuit ou le revenu, un chauffage incohérent entraîne des propriétés métallurgiques incohérentes. Cela peut entraîner des points faibles, de la fragilité ou d'autres défaillances matérielles.

Idéal pour les architectures de grands fours

La conception du type SC est particulièrement efficace pour les configurations de chauffage par le bas ou latéral dans les grands équipements industriels.

Cela inclut les grands fours à moufle et les fours à chariot, où le principal défi d'ingénierie est de maintenir une température stable et homogène dans un volume interne massif.

Applications industrielles clés en détail

La capacité du type SC à fournir une chaleur uniforme en fait un outil essentiel dans plusieurs industries clés.

Traitement thermique des métaux

C'est une application principale. Les éléments SC fournissent l'environnement thermique stable et précis requis pour des processus comme le recuit, la trempe, le revenu et la cémentation. L'objectif est de garantir que chaque pièce du four atteigne exactement les mêmes propriétés matérielles.

Production de céramique et de verre

Lors de la cuisson de la céramique ou du recuit du verre, un chauffage uniforme est essentiel pour éviter les contraintes internes, les fissures et les défauts. Les éléments SC fournissent les grandes zones thermiques stables nécessaires à ces processus sensibles.

Fabrication de semi-conducteurs

Bien que des processus hautement spécialisés puissent utiliser d'autres éléments, le type SC est utilisé dans les étapes fondamentales des fours pour la production de semi-conducteurs. Cela inclut les processus par lots importants où les substrats de plaquettes doivent être chauffés avec une uniformité absolue pour garantir une qualité constante.

Comprendre les compromis

Choisir le bon élément signifie comprendre pour quoi il n'est pas optimisé. Le type SC est un généraliste puissant pour l'uniformité, mais d'autres types existent pour des besoins plus spécialisés.

Type SC vs. Type SCR

Le type SC est le choix idéal pour une chaleur stable et uniforme dans les fours à grande capacité. C'est un outil robuste et fiable.

Le type SCR (Double Spirale), en revanche, est souvent préféré pour une gestion thermique plus sophistiquée. Il est utilisé dans des applications haut de gamme comme l'aérospatiale ou la fabrication d'électronique avancée où des ajustements de température automatisés, rapides ou complexes sont nécessaires.

Type SC vs. Type W

Le type W est un élément hautement spécialisé. Il est le plus couramment utilisé dans les lignes de production de verre flotté et certains processus chimiques, souvent conçu pour une connexion directe à une alimentation électrique triphasée. Si vous n'êtes pas dans ces industries spécifiques, le type SC est probablement le choix le plus approprié.

Limitations à considérer

La force du type SC réside dans son chauffage large et uniforme. Il peut ne pas être le choix le plus efficace pour les applications nécessitant une chaleur très localisée ou à cycle rapide, où une géométrie d'élément différente pourrait offrir de meilleures performances.

Faire le bon choix pour votre objectif

L'objectif principal de votre application déterminera l'élément chauffant correct.

- Si votre objectif principal est le traitement par lots importants avec une qualité constante : Le type SC est votre choix standard pour son uniformité de température exceptionnelle sur de grandes surfaces.

- Si votre objectif principal est un contrôle de température sophistiqué et automatisé : Vous devriez évaluer les éléments de type SCR pour leurs performances supérieures en matière de gestion thermique dynamique.

- Si votre objectif principal est une application spécialisée comme la fabrication de verre flotté : L'élément de type W est spécifiquement conçu pour ces environnements et configurations d'alimentation.

La sélection du bon élément chauffant consiste à faire correspondre son principe de conception de base à l'objectif spécifique de votre processus.

Tableau récapitulatif :

| Domaine d'application | Avantages clés |

|---|---|

| Traitement thermique des métaux | Assure des propriétés métallurgiques constantes lors du recuit, de la trempe, du revenu |

| Production de céramique et de verre | Prévient les défauts et les fissures grâce à un chauffage stable et uniforme |

| Fabrication de semi-conducteurs | Fournit un traitement thermique uniforme pour le traitement des plaquettes par lots importants |

| Grands fours industriels | Offre une homogénéité de température dans les fours à moufle et à chariot |

Améliorez vos processus industriels avec les solutions de chauffage avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent des solutions précises pour vos besoins uniques, telles que l'obtention d'une uniformité de température supérieure dans le traitement thermique des métaux ou la production de céramique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants SiC de type SC peuvent améliorer votre efficacité et votre qualité !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection