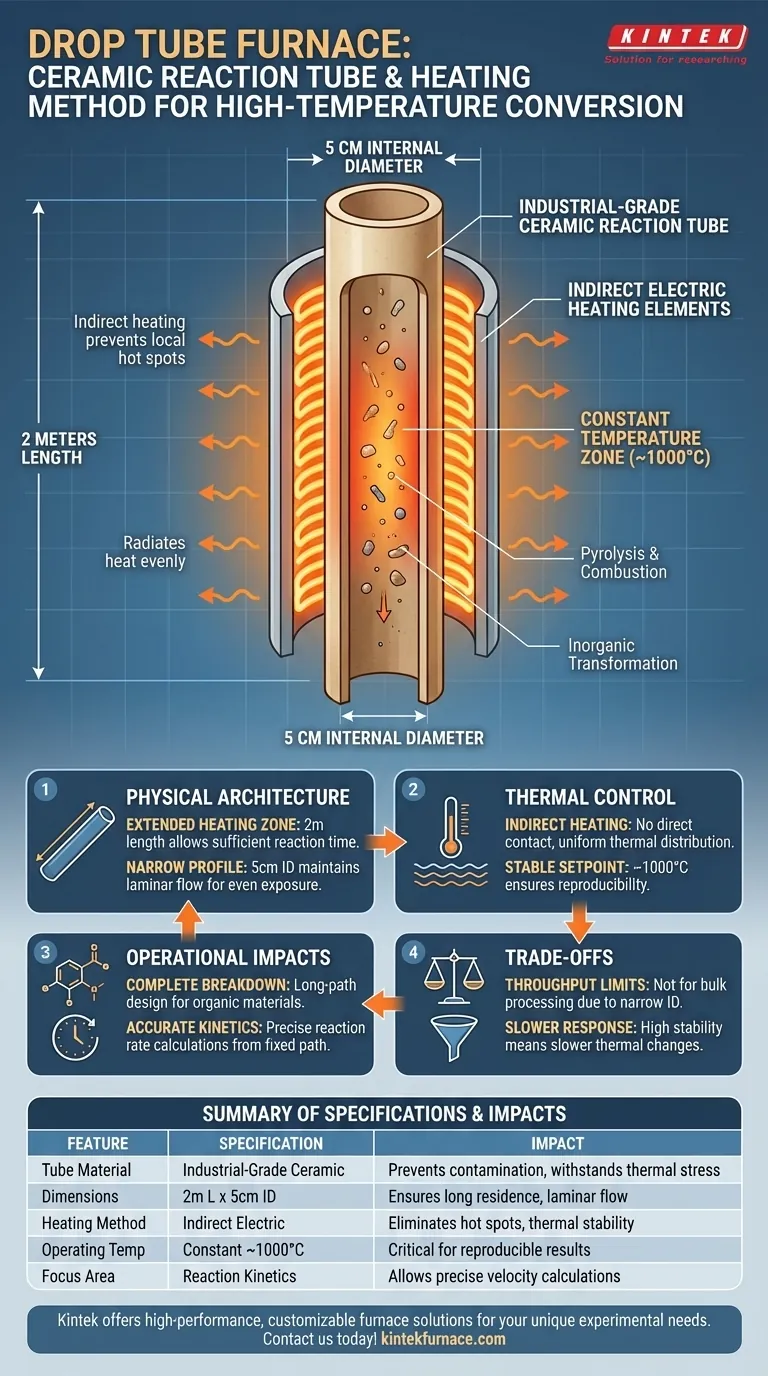

L'architecture technique d'un four à tube tombant pour la conversion à haute température repose sur un tube de réaction en céramique de qualité industrielle mesurant généralement 2 mètres de long avec un diamètre intérieur de 5 centimètres. Ce système utilise un chauffage électrique indirect pour maintenir une température constante d'environ 1000°C, créant un environnement stable à long parcours essentiel pour des expériences précises de pyrolyse et de combustion.

La combinaison spécifique d'un tube en céramique à rapport d'aspect élevé et d'un chauffage indirect fournit une zone thermiquement uniforme. Cette conception est essentielle pour assurer un temps de séjour et une stabilité suffisants, permettant une observation précise de la cinétique de réaction et des transformations inorganiques.

Architecture Physique de la Zone de Réaction

Dimensions et Géométrie du Tube

Le cœur du four est un tube en céramique de 2 mètres de long. Cette longueur importante crée une "zone de chauffage" étendue, qui laisse aux matériaux suffisamment de temps pour réagir pendant leur passage dans le système.

Le tube présente un diamètre intérieur relativement étroit de 5 centimètres. Ce profil élancé aide à maintenir un flux laminaire et garantit que le matériau est exposé uniformément à la source de chaleur de tous les côtés.

Composition du Matériau

Le tube de réaction est construit en céramique de qualité industrielle. Ce matériau est choisi pour sa capacité à résister à des contraintes thermiques extrêmes sans se déformer ni interagir chimiquement avec l'échantillon.

La céramique offre également d'excellentes propriétés d'isolation thermique, aidant à contenir la chaleur dans la zone de réaction et à améliorer l'efficacité énergétique.

Contrôle Thermique et Méthodologie de Chauffage

Chauffage Électrique Indirect

Le four utilise un chauffage électrique indirect plutôt qu'une flamme directe ou un chauffage par contact. Cela signifie que les éléments chauffants entourent le tube en céramique, rayonnant la chaleur vers l'intérieur.

Cette méthode évite les points chauds locaux sur l'échantillon. Elle garantit que l'énergie thermique est répartie uniformément sur toute la section transversale de 5 centimètres du tube.

Maintien d'une Température Constante

Le système est conçu pour maintenir un point de consigne stable, généralement autour de 1000°C.

Le maintien de cette température constante est essentiel pour la reproductibilité. Il élimine les fluctuations thermiques qui pourraient autrement fausser les données concernant les vitesses de réaction ou les changements de composition des matériaux.

Impacts Opérationnels sur la Conversion des Matériaux

Facilitation de la Pyrolyse et de la Combustion

L'environnement stable de 1000°C est optimisé pour la pyrolyse et la combustion. La conception à long parcours garantit que même les matériaux organiques complexes ont le temps de se décomposer complètement avant de quitter la zone de chauffage.

Permettre la Transformation Inorganique

La température élevée et le temps de séjour contrôlé permettent une transformation inorganique complète.

Les chercheurs s'appuient sur cette cohérence pour étudier comment les composants minéraux changent de phase ou de structure pendant le processus de chauffage.

Cinétique de Réaction Précise

Étant donné que la température est constante et que la longueur du parcours est fixe, les chercheurs peuvent calculer précisément les vitesses de réaction.

Cela permet d'isoler des variables spécifiques, garantissant que les changements observés sont dus aux propriétés du matériau et non à l'instabilité de l'équipement.

Comprendre les Compromis

Limitations de Débit

Le diamètre intérieur de 5 centimètres limite la taille physique de l'échantillon.

Bien qu'excellent pour un chauffage uniforme, cette géométrie ne convient pas au traitement de matériaux en vrac ou de grands lots simultanément.

Temps de Réponse Thermique

Le chauffage indirect à travers un tube en céramique épais offre une grande stabilité, mais il entraîne souvent un temps de réponse thermique plus lent.

Il peut être difficile de modifier rapidement le point de consigne de température pendant une expérience active en raison de la masse thermique de l'ensemble en céramique.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'utilité de cette configuration de four à tube tombant, alignez la conception de votre expérience avec ses contraintes physiques :

- Si votre objectif principal est la cinétique de réaction : Calculez soigneusement votre vitesse de chute par rapport à la longueur de 2 mètres pour garantir que l'échantillon reste dans la zone de 1000°C pendant la durée exacte requise.

- Si votre objectif principal est la pureté du matériau : Faites confiance à la construction en céramique et au chauffage indirect pour éviter la contamination par les gaz de combustion ou le contact avec les éléments chauffants.

Le succès de la conversion à haute température repose sur l'équilibre entre le besoin de stabilité thermique et les contraintes physiques du parcours de réaction.

Tableau Récapitulatif :

| Caractéristique | Spécification | Impact sur l'Expérience |

|---|---|---|

| Matériau du Tube | Céramique de qualité industrielle | Prévient la contamination et résiste aux contraintes thermiques extrêmes |

| Dimensions | 2 m L x 5 cm DI | Assure un long temps de séjour et un flux laminaire pour un chauffage uniforme |

| Méthode de Chauffage | Électrique Indirect | Élimine les points chauds ; assure une stabilité thermique basée sur le rayonnement |

| Température de Fonctionnement | Constante ~1000°C | Essentiel pour des transformations inorganiques et de pyrolyse reproductibles |

| Domaine de Concentration | Cinétique de Réaction | Permet des calculs de vitesse précis pour des longueurs de parcours fixes |

La précision est primordiale dans la recherche à haute température. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous personnalisables pour vos besoins expérimentaux uniques. Que vous étudiiez la cinétique de réaction ou les transformations de matériaux, nos fours de laboratoire fournissent la stabilité thermique dont vous avez besoin. Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée !

Guide Visuel

Références

- Tor Sewring, Fredrik Weiland. The Influence of Oxyfuel Combustion Conditions on the Behavior of Inorganic Cooking Chemicals during Black Liquor Conversion. DOI: 10.1021/acs.energyfuels.5c02613

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quelles sont les applications des fours tubulaires verticaux à lit fluidisé ? Obtenez un chauffage uniforme pour les matériaux en poudre

- Quel rôle les tubes scellés en quartz ou en verre jouent-ils dans la synthèse des sulfures de cuivre ternaires ? Maîtriser les micro-réacteurs

- Pourquoi un environnement d'oxygène pur est-il requis lors de l'utilisation d'un four tubulaire pour le recuit de films minces NMC ? Assurer la pureté de phase

- Quelle est l'importance de définir le tube de quartz comme une frontière de transfert de chaleur ? Optimisez la modélisation de votre four

- Quel est le but de l'utilisation du gaz de formation (N2/H2) dans un four tubulaire ? Obtenir des luminophores LiScO2 dopés au Cr3+ de haute pureté

- Quelles sont les conditions de fonctionnement standard d'un four tubulaire à haute température ? Maîtriser la phase de carbonisation

- Quel est le rôle principal d'un four tubulaire dans la synthèse du g-C3N4 ? Atteindre une polycondensation thermique précise

- Quelle est la fonction principale d'un four tubulaire haute température dans les expériences de sels fondus NaF–Na3AlF6 ? Apprenez-en davantage !