Les principaux avantages d'un four de brasage sous vide sont sa capacité à créer des joints exceptionnellement propres, solides et sans flux en empêchant l'oxydation dans une atmosphère contrôlée. Ce processus offre une uniformité de température supérieure, minimise les contraintes matérielles et permet l'assemblage de matériaux dissemblables et complexes, ce qui en fait une méthode de fabrication très précise et efficace.

Un four de brasage sous vide n'est pas seulement un outil pour assembler des pièces ; c'est un environnement contrôlé conçu pour protéger l'intégrité de vos matériaux. Son avantage principal réside dans l'élimination des contaminants atmosphériques, ce qui permet d'obtenir des liaisons métallurgiques de la plus haute qualité et pureté possibles.

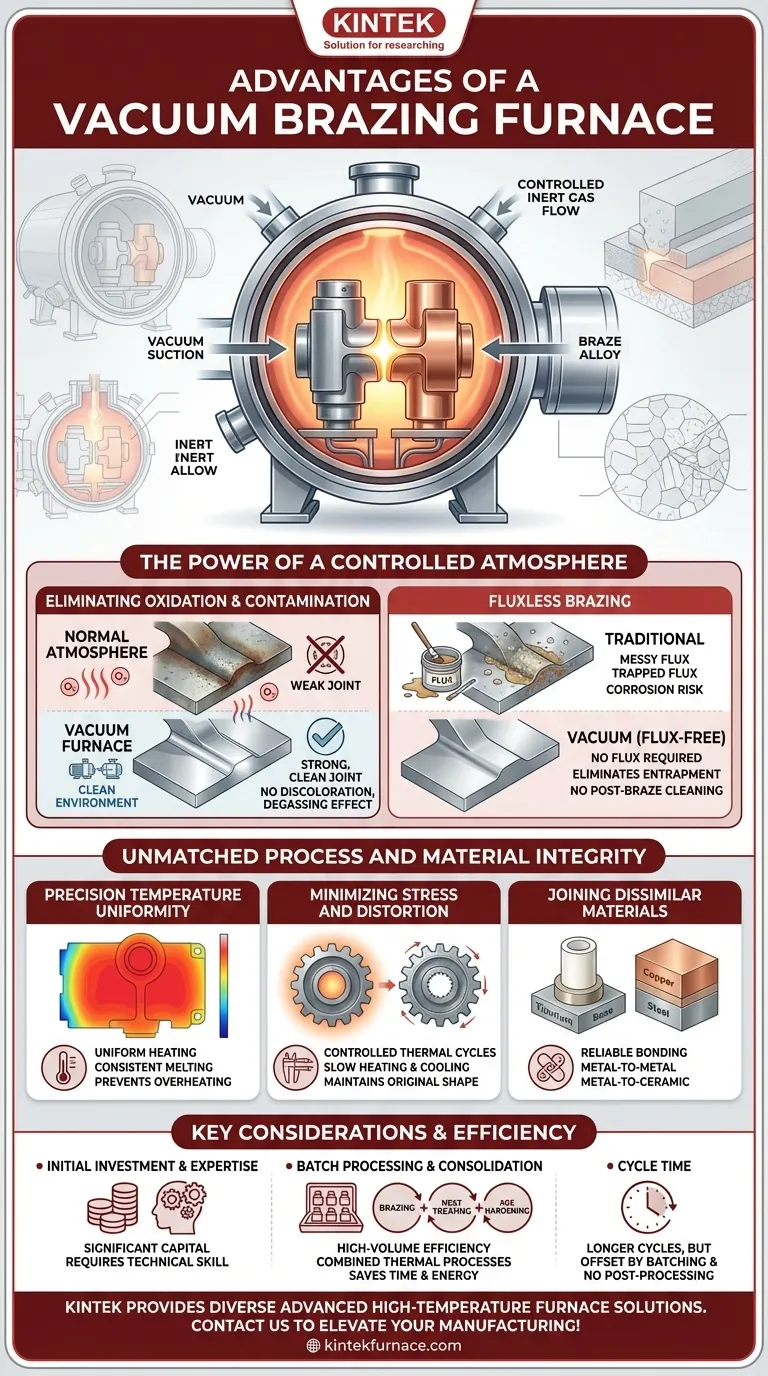

La puissance d'une atmosphère contrôlée

La caractéristique déterminante d'un four sous vide est l'environnement qu'il crée. En éliminant l'air et les autres gaz, il modifie fondamentalement les conditions dans lesquelles les matériaux sont assemblés, ce qui conduit à des résultats supérieurs.

Élimination de l'oxydation et de la contamination

Dans une atmosphère normale, le chauffage des métaux les fait s'oxyder, créant une couche qui affaiblit le joint brasé. Un four sous vide élimine l'oxygène, empêchant ainsi ce phénomène.

Il en résulte des joints brillants, étincelants et propres directement sortis du four, sans décoloration. Le vide a également un effet de dégazage, extrayant les gaz piégés des matériaux de base, ce qui améliore encore la dureté finale et la qualité du joint.

L'avantage du brasage sans flux

Le brasage traditionnel nécessite souvent un flux chimique pour nettoyer les surfaces et prévenir l'oxydation. Ce flux peut être piégé dans le joint, créant un point potentiel de défaillance ou de corrosion.

Étant donné que l'environnement d'un four sous vide est intrinsèquement propre, le flux n'est pas nécessaire. Cela élimine complètement le risque de piégeage du flux et le besoin d'opérations de nettoyage après brasage coûteuses et chronophages.

Intégrité inégalée du processus et des matériaux

Au-delà de la création d'un environnement propre, un four sous vide offre un niveau de contrôle inégalé sur l'ensemble du processus thermique, protégeant les composants assemblés.

Uniformité de température de précision

Le four assure que la chaleur est appliquée uniformément sur l'ensemble de l'assemblage. Cette température uniforme est essentielle lors de l'assemblage de grandes pièces ou de matériaux avec des taux de dilatation thermique différents.

Un contrôle précis empêche la surchauffe localisée et garantit que l'alliage de brasage fond et s'écoule de manière cohérente, créant une liaison complète et fiable sur tout le joint.

Minimiser les contraintes et la déformation

Les pièces sont soumises à des taux de chauffage et de refroidissement très spécifiques et souvent lents. Ce cycle thermique contrôlé minimise les contraintes résiduelles et la déformation de l'assemblage final.

Le maintien de la forme originale et de l'intégrité structurelle du matériau est un avantage significatif, en particulier pour les composants de haute précision utilisés dans l'aérospatiale ou les applications médicales. Certains fours proposent également des options de refroidissement rapide (trempe) avec gaz inerte pour des exigences métallurgiques spécifiques.

Assemblage de matériaux dissemblables et complexes

La nature hautement contrôlée du brasage sous vide en fait l'une des rares méthodes capables d'assembler de manière fiable des matériaux dissemblables.

Cela inclut l'assemblage de différents métaux entre eux (comme le cuivre à l'acier) ou même l'assemblage de métaux à des non-métaux comme la céramique, ce qui est essentiel pour les composants électroniques et structurels avancés.

Comprendre les considérations clés

Bien que les avantages soient significatifs, un four de brasage sous vide est un équipement spécialisé. Comprendre son contexte opérationnel est crucial pour prendre une décision objective.

Investissement initial et expertise

Les fours sous vide représentent un investissement en capital significatif par rapport à d'autres méthodes de brasage comme le brasage à la torche ou par induction.

De plus, le développement d'un cycle thermique optimal et le fonctionnement de l'équipement exigent un niveau d'expertise technique plus élevé pour gérer efficacement les niveaux de vide, les températures et les vitesses de rampe.

Considérations relatives au temps de cycle

Les cycles de chauffage et de refroidissement lents et contrôlés qui réduisent les contraintes peuvent également entraîner des temps de traitement globaux plus longs par rapport aux méthodes de chauffage localisées plus rapides.

Cependant, cela est souvent compensé par la capacité à traiter de grandes quantités de pièces simultanément et par l'élimination des étapes de post-traitement comme le nettoyage. Pour la production à grand volume, ce traitement par lots peut être extrêmement efficace.

Consolidation des processus

Un gain d'efficacité clé provient de la capacité à effectuer plusieurs processus thermiques en une seule fois. Des opérations comme le brasage, le traitement thermique et le durcissement par vieillissement peuvent souvent être combinées en un seul cycle de four.

Cette consolidation permet d'économiser un temps considérable, de l'énergie et de la manipulation des matériaux, rationalisant l'ensemble du flux de travail de fabrication.

Faire le bon choix pour votre application

Le choix de la bonne technologie d'assemblage dépend entièrement des exigences spécifiques de votre projet en matière de qualité, de matériaux et d'échelle de production.

- Si votre objectif principal est la qualité et la pureté ultimes du joint : Le brasage sous vide est le choix définitif pour créer des joints sans flux, solides et propres pour des applications critiques comme l'aérospatiale, le médical ou les systèmes sous vide poussé.

- Si votre objectif principal est l'assemblage de matériaux complexes ou dissemblables : Le contrôle thermique précis et l'environnement inerte rendent le brasage sous vide idéal pour les assemblages impliquant des céramiques, du titane, des aciers inoxydables et d'autres alliages avancés.

- Si votre objectif principal est une production en série reproductible : La capacité à traiter de grandes quantités, à consolider les étapes de traitement thermique et à éliminer le nettoyage après brasage en fait un processus très rentable et efficace à grande échelle.

En comprenant ces principes, vous pouvez déterminer en toute confiance si la précision et la qualité du brasage sous vide correspondent à vos objectifs d'ingénierie et de fabrication.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Joints propres, sans flux | Prévient l'oxydation et la contamination, éliminant le besoin de flux et de nettoyage ultérieur. |

| Uniformité de température supérieure | Assure un chauffage uniforme pour un collage constant et une réduction des contraintes. |

| Assemblage de matériaux dissemblables | Permet un collage fiable de différents métaux et non-métaux comme les céramiques. |

| Minimisation des contraintes et de la déformation | Les cycles thermiques contrôlés réduisent les contraintes résiduelles et maintiennent l'intégrité de la pièce. |

| Consolidation des processus | Combine le brasage, le traitement thermique et le durcissement par vieillissement en un seul cycle pour plus d'efficacité. |

Prêt à améliorer votre fabrication grâce au brasage sous vide de précision ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par une forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours de brasage sous vide peuvent fournir des joints propres et solides et améliorer l'efficacité de votre production !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases