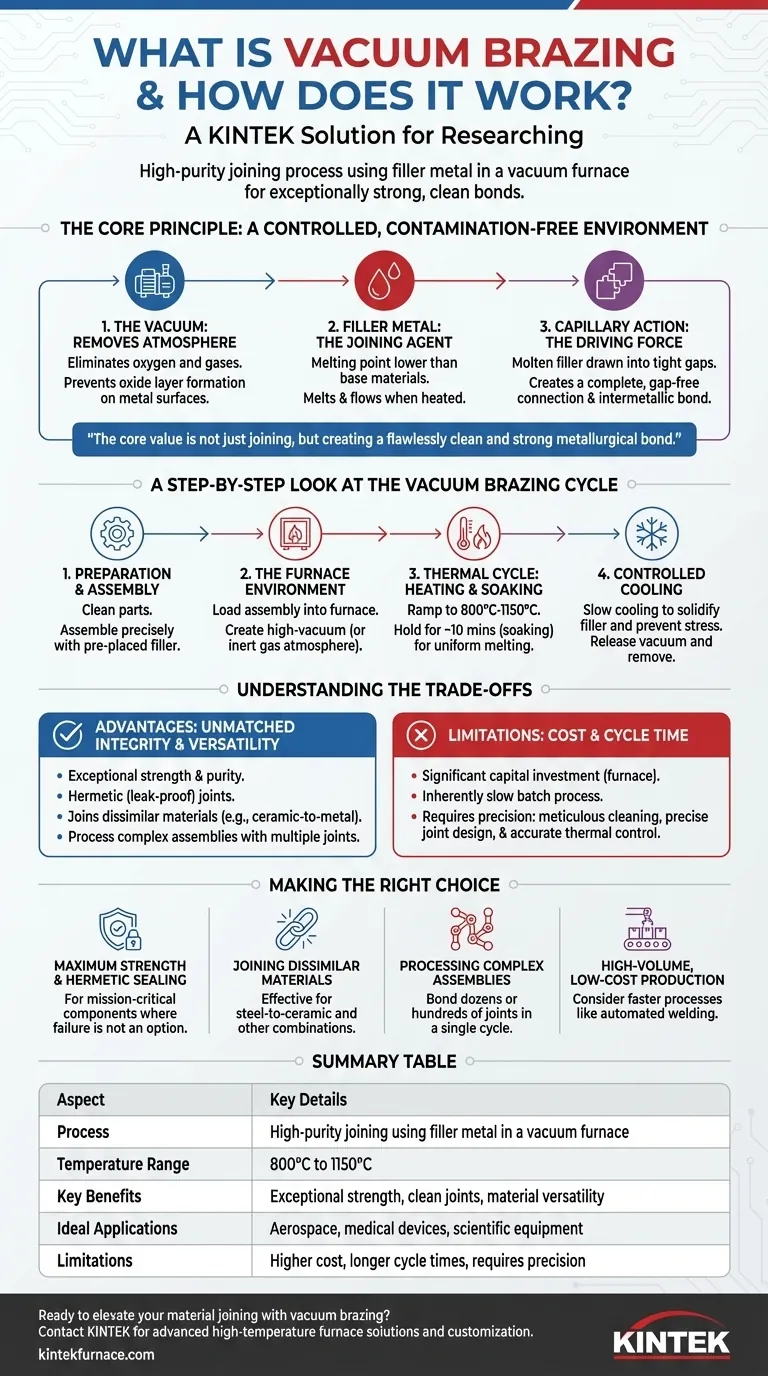

En substance, le brasage sous vide est un procédé d'assemblage de matériaux de haute pureté qui utilise un métal d'apport pour former une liaison entre deux composants ou plus à l'intérieur d'un four sous vide. Le processus fonctionne en chauffant un assemblage de sorte que le métal d'apport fonde et s'écoule dans les espaces restreints entre les pièces par capillarité. Comme cela se produit dans un environnement sous vide, un environnement vierge et exempt d'oxygène, la liaison résultante est exceptionnellement solide, propre et exempte des oxydes qui peuvent compromettre les méthodes d'assemblage traditionnelles.

La valeur fondamentale du brasage sous vide n'est pas seulement d'assembler des pièces, mais de créer une liaison métallurgique parfaitement propre et solide. En éliminant les contaminants atmosphériques, le processus permet d'assembler des assemblages complexes et des matériaux dissemblables avec un niveau d'intégrité souvent inaccessible par d'autres méthodes.

Le principe fondamental : un environnement contrôlé et sans contamination

Le succès du brasage sous vide repose sur la création d'un environnement parfait pour la formation d'une liaison métallurgique. Contrairement au soudage, qui fait fondre les matériaux de base, le brasage utilise un troisième matériau — un métal d'apport — pour agir comme agent d'assemblage.

Le rôle du vide

L'objectif principal du vide est d'éliminer l'oxygène et les autres gaz atmosphériques de la chambre du four. Les surfaces métalliques, surtout lorsqu'elles sont chauffées, forment rapidement des couches d'oxyde. Ces couches agissent comme une barrière, empêchant le métal d'apport fondu de bien mouiller et de se lier aux matériaux de base, ce qui entraîne une liaison faible ou défaillante.

En effectuant le processus sous vide, l'oxydation est pratiquement éliminée. Cela supprime le besoin de flux chimiques corrosifs qui sont requis dans le brasage traditionnel et qui doivent être méticuleusement nettoyés par la suite.

Comment fonctionne le métal d'apport

Un métal d'apport de brasage est choisi avec un point de fusion inférieur à celui des matériaux de base assemblés. Ce métal d'apport, souvent sous forme de pâte, de feuille ou de fil, est placé le long du joint avant que l'assemblage ne soit chauffé.

Lorsque le four atteint la température de brasage désignée, le métal d'apport fond et devient liquide tandis que les matériaux de base restent solides.

L'action capillaire : la force motrice

Une fois fondu, le métal d'apport est aspiré dans l'espace étroit entre les composants par un phénomène physique appelé action capillaire. Cette force garantit que le métal d'apport s'écoule uniformément sur l'ensemble du joint, remplissant les vides microscopiques et créant une connexion complète, sans espace.

Lors du refroidissement, le métal d'apport se solidifie, formant une liaison intermétallique forte et permanente entre lui-même et les matériaux de base.

Un aperçu étape par étape du cycle de brasage sous vide

Le processus de brasage sous vide est un cycle thermique précis et multi-étapes qui nécessite un contrôle minutieux pour obtenir des résultats optimaux. Chaque étape est essentielle pour la qualité finale du joint.

Étape 1 : Préparation et assemblage

Les pièces doivent être soigneusement nettoyées pour éliminer toute huile, saleté ou autre contaminant. Elles sont ensuite assemblées avec précision, le métal d'apport étant pré-positionné au niveau ou près des joints. L'espace entre les pièces est un paramètre de conception critique.

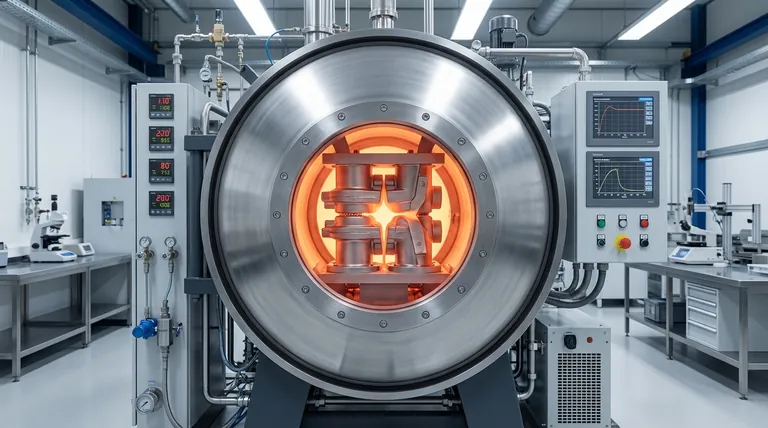

Étape 2 : L'environnement du four

Le composant assemblé est chargé dans un four sous vide. La porte du four est scellée et des pompes puissantes évacuent l'air, créant un environnement de vide poussé. Dans certains cas, la chambre peut ensuite être réalimentée avec un gaz inerte comme l'argon de haute pureté pour créer une atmosphère protectrice à une pression spécifique.

Étape 3 : Le cycle thermique : chauffage et maintien

La température du four est soigneusement augmentée jusqu'à la température de brasage cible, généralement entre 800 °C et 1150 °C. Cette température est supérieure au point de fusion du métal d'apport, mais bien inférieure à celle des matériaux de base.

L'assemblage est maintenu à cette température — une phase appelée « maintien » — pendant une courte période, souvent environ 10 minutes. Ceci assure que la totalité de la pièce atteint une température uniforme et donne au métal d'apport suffisamment de temps pour fondre et s'écouler complètement à travers les joints.

Étape 4 : Refroidissement contrôlé

Après le maintien, l'assemblage est refroidi de manière hautement contrôlée. Un refroidissement lent est essentiel pour permettre au métal d'apport de se solidifier correctement et pour éviter l'accumulation de contraintes thermiques dans le composant, ce qui pourrait entraîner des fissures ou une déformation. Une fois que la pièce est suffisamment froide, le vide est relâché et l'assemblage terminé peut être retiré.

Comprendre les compromis

Bien que puissant, le brasage sous vide n'est pas la bonne solution pour toutes les applications. Comprendre ses avantages et ses limites est essentiel pour l'utiliser efficacement.

Avantage principal : intégrité du joint inégalée

L'environnement propre et sans flux produit des joints d'une résistance, d'une pureté et d'une fiabilité exceptionnelles. Les joints brasés sous vide sont souvent hermétiques (étanches), ce qui les rend idéaux pour les applications haute performance dans l'aérospatiale, les dispositifs médicaux et les équipements scientifiques.

Avantage clé : polyvalence supérieure des matériaux

Le brasage sous vide excelle dans l'assemblage de matériaux dissemblables, tels que céramique-métal ou cuivre-acier inoxydable. Étant donné que les matériaux de base ne sont pas fondus, les problèmes d'incompatibilité métallurgique qui affligent le soudage sont évités. Il permet également de réaliser simultanément de multiples joints complexes dans un seul cycle de four.

La principale limite : coût et temps de cycle

Les fours sous vide représentent un investissement en capital important, et le processus lui-même est intrinsèquement lent. Les cycles longs de chauffage, de maintien et de refroidissement en font un processus par lots moins adapté aux biens de consommation à haut volume et à faible coût par rapport au soudage automatisé ou au brasage à la torche.

Le besoin de précision

Le processus est moins indulgent que d'autres méthodes. Le succès dépend d'un nettoyage méticuleux, d'une conception précise du joint (jeux) et d'un contrôle exact de l'ensemble du cycle thermique. Toute déviation peut compromettre la qualité de la liaison finale.

Faire le bon choix pour votre application

La sélection du bon procédé d'assemblage dépend entièrement des exigences spécifiques de votre projet en matière de performance, de matériaux et de coût.

- Si votre objectif principal est la résistance maximale et l'étanchéité hermétique : Le brasage sous vide est le choix supérieur pour les composants critiques où la défaillance n'est pas une option.

- Si votre objectif principal est d'assembler des matériaux dissemblables (par exemple, acier et céramique) : Le brasage sous vide est l'une des méthodes les plus efficaces et les plus fiables disponibles.

- Si votre objectif principal est de traiter des assemblages complexes avec de nombreux joints : Le brasage sous vide peut être très efficace, car il peut lier des dizaines, voire des centaines de joints en un seul cycle.

- Si votre objectif principal est la production à haut volume et à faible coût : Des processus plus rapides et plus économiques comme le soudage automatisé ou le brasage à la torche traditionnel sont probablement plus adaptés.

En fin de compte, le brasage sous vide permet aux ingénieurs de créer des composants complexes et intègres qui seraient autrement impossibles à fabriquer.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Processus | Assemblage de haute pureté utilisant un métal d'apport dans un four sous vide |

| Plage de température | 800°C à 1150°C |

| Avantages clés | Résistance exceptionnelle, joints propres, polyvalence des matériaux |

| Applications idéales | Aérospatiale, dispositifs médicaux, équipement scientifique |

| Limites | Coût plus élevé, cycles plus longs, nécessite de la précision |

Prêt à améliorer votre assemblage de matériaux grâce au brasage sous vide ? Grâce à une R&D exceptionnelle et à une fabrication en interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à sole, à tubes, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui à #ContactForm pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'intégrité et l'efficacité de votre projet !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale