L'avantage principal d'un four sous vide est sa capacité à produire des pièces exceptionnellement propres et brillantes en les traitant thermiquement dans un environnement contrôlé et exempt de contaminants. Ce processus empêche les réactions de surface telles que l'oxydation et la décarburation, assurant un contrôle précis des propriétés finales et de la finition du matériau sans nécessiter de nettoyage post-traitement.

Bien qu'une finition de surface immaculée soit l'avantage le plus visible, la véritable valeur du traitement thermique sous vide réside dans l'obtention d'un contrôle de processus absolu. En éliminant les variables atmosphériques, vous gagnez une répétabilité inégalée dans la production des propriétés métallurgiques exactes requises pour les applications haute performance.

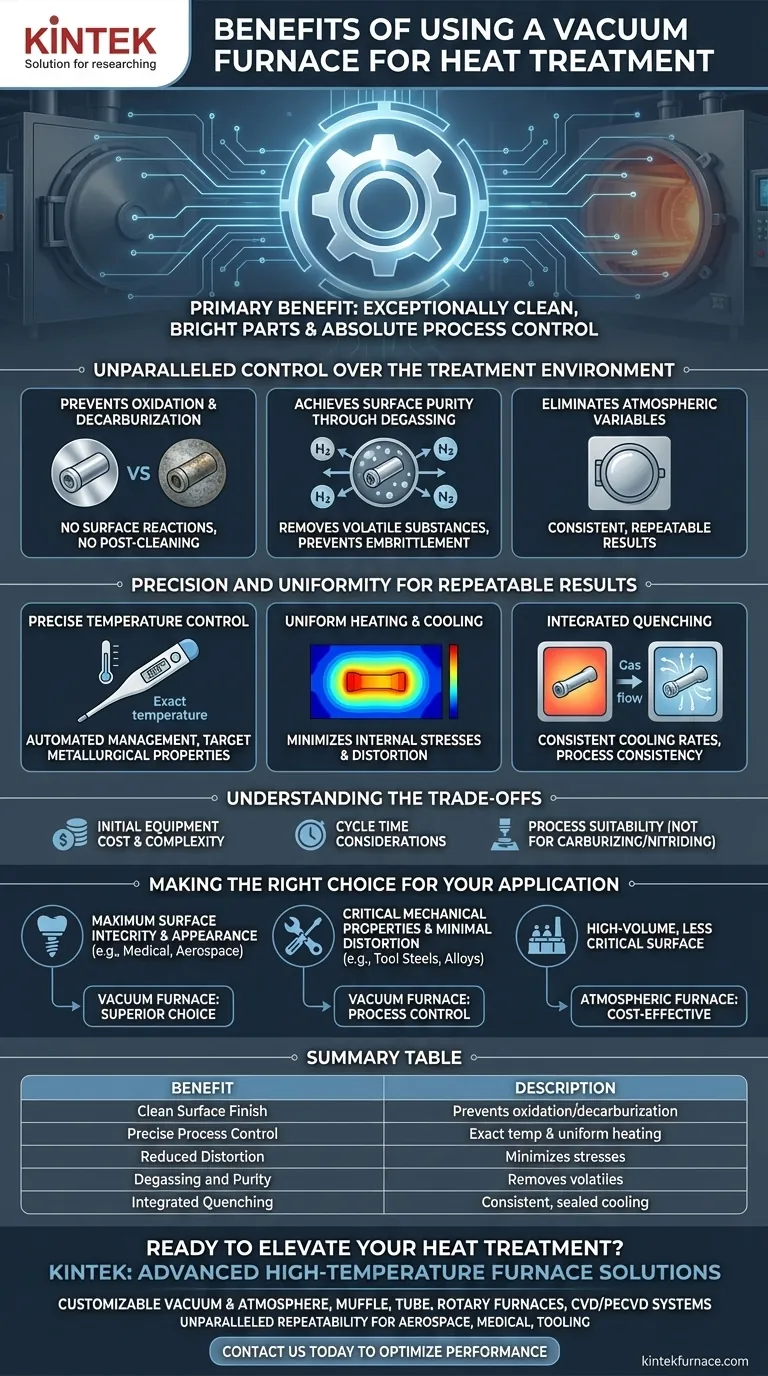

Contrôle inégalé de l'environnement de traitement

La caractéristique déterminante d'un four sous vide est l'élimination de l'atmosphère. Cet acte, apparemment simple, a des implications profondes sur la qualité et l'intégrité du composant traité thermiquement.

Prévention de l'oxydation et de la décarburation

À des températures élevées, les gaz réactifs comme l'oxygène présent dans l'air se lient facilement à la surface d'un métal, créant une couche de calamine d'oxyde. Cette décoloration doit souvent être éliminée par des opérations secondaires coûteuses et abrasives.

Un environnement sous vide élimine, par définition, pratiquement tout l'oxygène. Cela prévient fondamentalement l'oxydation, résultant en une pièce propre et brillante directement sortie du four.

De même, l'environnement contrôlé prévient la décarburation — la perte de carbone de la surface de l'acier — ce qui peut compromettre la dureté et la résistance à l'usure.

Atteindre la pureté de surface grâce au dégazage

Le vide extrait activement les substances volatiles et les gaz emprisonnés, tels que l'hydrogène et l'azote, du matériau lui-même. Cette fonction de dégazage et de dégraissage purifie la surface du composant.

Ceci est essentiel pour prévenir des problèmes tels que la fragilisation par l'hydrogène, un mécanisme de défaillance qui peut compromettre gravement l'intégrité des aciers à haute résistance.

Précision et uniformité pour des résultats reproductibles

Au-delà de la création d'un environnement propre, les fours sous vide offrent un niveau de contrôle supérieur sur l'ensemble du cycle thermique, ce qui est essentiel pour atteindre des propriétés mécaniques spécifiques et reproductibles.

Contrôle précis de la température

Les fours sous vide modernes sont équipés de commandes de processus automatisées et avancées. Cela permet une gestion extrêmement précise de la température et un chauffage uniforme sur l'ensemble de la charge.

Ce niveau de précision est critique pour atteindre les températures exactes requises pour les transformations de phase métallurgiques, garantissant que le matériau atteigne sa dureté, sa ténacité et sa résistance cibles.

Chauffage et refroidissement uniformes

En chauffant les pièces principalement par rayonnement dans le vide, les gradients de température sont minimisés. Ce chauffage uniforme réduit les contraintes internes qui provoquent la distorsion et le gauchissement, ce qui est particulièrement important pour les géométries complexes ou à parois minces.

Il en résulte un taux de réussite plus élevé pour les pièces finies et moins de matériaux gaspillés en raison de la déformation thermique.

Trempe intégrée pour la cohérence du processus

De nombreux fours sous vide sont des systèmes tout-en-un qui comprennent une chambre de trempe scellée. Après le cycle de chauffage, la chambre est réalimentée en gaz inerte à haute pression (comme l'azote ou l'argon) pour refroidir rapidement les pièces.

Maintenir l'ensemble du processus — du chauffage à la trempe — dans un environnement unique et scellé assure un taux de refroidissement constant et reproductible et protège la pièce de la contamination jusqu'à ce qu'elle atteigne une température de sécurité.

Comprendre les compromis

Bien que puissants, les fours sous vide ne constituent pas la solution universelle pour tous les besoins de traitement thermique. Reconnaître leurs limites est essentiel pour prendre une décision éclairée.

Coût initial de l'équipement et complexité

Les fours sous vide représentent un investissement en capital important par rapport aux fours atmosphériques traditionnels. Ils nécessitent des systèmes de pompage sous vide robustes et une instrumentation de contrôle plus complexe, ce qui augmente également les exigences de maintenance.

Considérations relatives au temps de cycle

Atteindre un vide poussé prend du temps. La phase de pompage prolonge le temps de cycle global, ce qui peut rendre les fours sous vide moins adaptés aux pièces à volume élevé et à faible marge, où le débit est le facteur principal.

Adéquation du processus

Pour certains matériaux et processus où une réaction de surface spécifique est souhaitée (comme la cémentation ou la nitruration), un four atmosphérique avec un gaz porteur contrôlé est nécessaire. Un vide n'est bénéfique que lorsque l'objectif est d'empêcher toutes les réactions de surface.

Faire le bon choix pour votre application

Le choix de la bonne méthode de traitement thermique dépend entièrement de votre objectif final et des exigences de performance de votre composant.

- Si votre objectif principal est une intégrité de surface et une apparence maximales : Un four sous vide est le choix supérieur pour les implants médicaux, les composants aérospatiaux et toute pièce où une finition propre et brillante est non négociable.

- Si votre objectif principal est des propriétés mécaniques critiques et une distorsion minimale : Un four sous vide offre le contrôle de processus nécessaire pour les aciers à outils sensibles, les alliages haute performance et les géométries complexes.

- Si votre objectif principal est la production à haut volume avec des exigences de surface moins critiques : Un four atmosphérique traditionnel peut offrir une solution plus rentable et à débit plus élevé.

En fin de compte, le choix d'un four sous vide est un investissement dans la répétabilité du processus et la pureté métallurgique de votre produit final.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Finition de surface propre | Prévient l'oxydation et la décarburation, éliminant le besoin de nettoyage post-traitement. |

| Contrôle précis du processus | Permet une gestion précise de la température et un chauffage uniforme pour des propriétés métallurgiques constantes. |

| Distorsion réduite | Minimise les contraintes internes et le gauchissement grâce à un chauffage et un refroidissement uniformes. |

| Dégazage et pureté | Élimine les substances volatiles pour prévenir des problèmes tels que la fragilisation par l'hydrogène. |

| Trempe intégrée | Assure un refroidissement constant dans un environnement scellé pour des résultats reproductibles. |

Prêt à améliorer votre processus de traitement thermique avec précision et pureté ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température avancées adaptées à vos besoins uniques. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une gamme de produits diversifiée comprenant des fours sous vide et à atmosphère, des fours à moufle, à tube, rotatifs, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous soyez dans l'aérospatiale, le médical ou l'outillage, nos fours sous vide fournissent des pièces propres et brillantes avec une répétabilité inégalée. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser les performances de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus