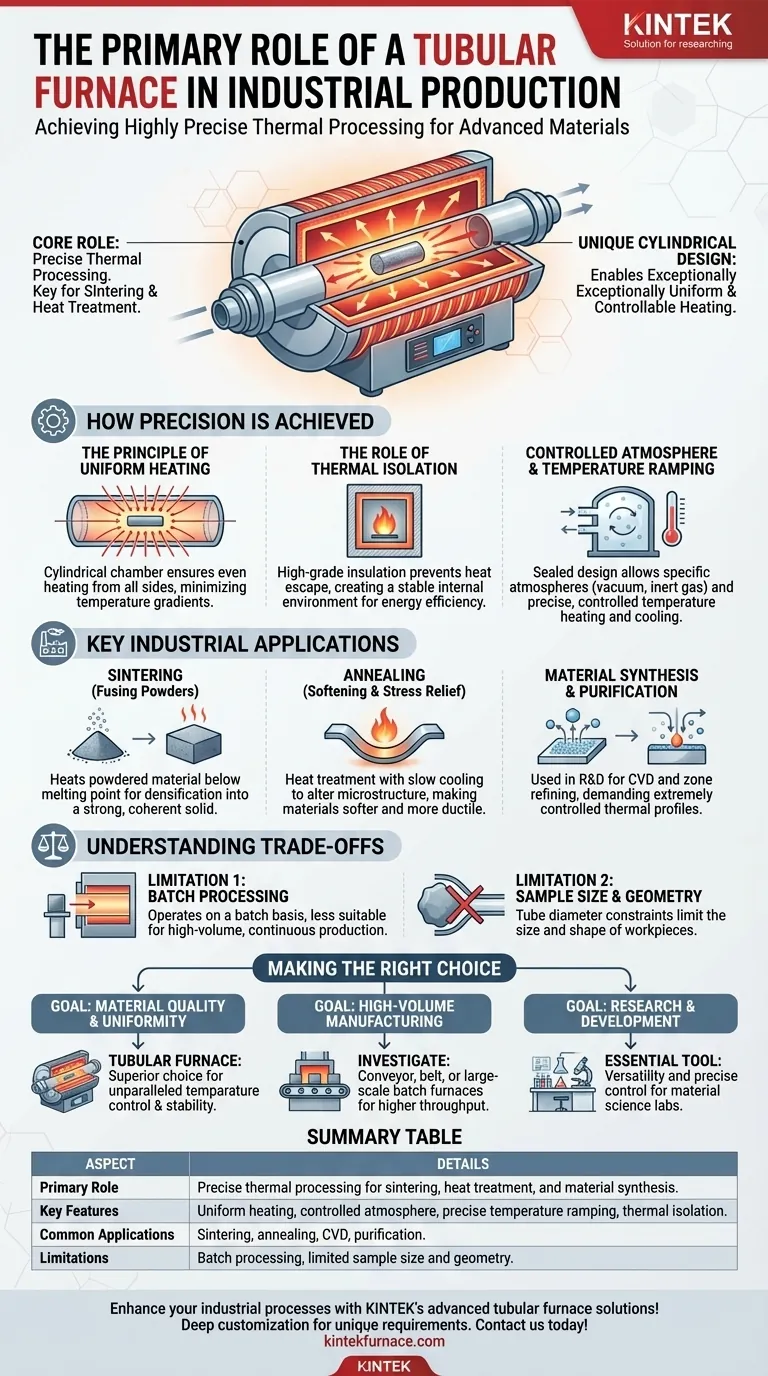

Fondamentalement, le rôle principal d'un four tubulaire dans la production industrielle est d'effectuer un traitement thermique de haute précision sur les matériaux. Ceci est le plus souvent appliqué à des processus critiques tels que le frittage, où les matériaux en poudre sont fusionnés en une masse solide, et le traitement thermique, où les propriétés des métaux et des alliages sont soigneusement modifiées.

La véritable valeur d'un four tubulaire n'est pas seulement sa capacité à générer de la chaleur, mais sa conception cylindrique unique. Cette géométrie est la clé pour créer un environnement de chauffage exceptionnellement uniforme et contrôlable, ce qui est non négociable pour la production de matériaux avancés et performants.

Comment un four tubulaire assure-t-il la précision

L'efficacité d'un four tubulaire provient de sa conception fondamentale, qui est pensée avant tout pour la stabilité et le contrôle.

Le principe du chauffage uniforme

La chambre du four est un tube, ce qui garantit que le matériau placé à l'intérieur est chauffé uniformément de tous les côtés. Cette géométrie cylindrique minimise les gradients de température, évitant les points chauds ou froids qui pourraient ruiner le matériau.

Cette uniformité est cruciale pour les processus où chaque partie de l'échantillon doit subir exactement la même histoire thermique pour obtenir des propriétés matérielles cohérentes.

Le rôle de l'isolation thermique

Ces fours sont construits avec une isolation thermique de haute qualité entourant la cavité tubulaire. Cette conception empêche la chaleur de s'échapper, créant un environnement interne très stable.

En minimisant la perte de chaleur, le four peut maintenir une température définie avec une précision remarquable et utiliser l'énergie plus efficacement.

Atmosphère contrôlée et montée en température

De nombreux processus industriels nécessitent un chauffage dans une atmosphère spécifique, telle qu'un vide ou un gaz inerte comme l'argon, pour prévenir l'oxydation ou des réactions chimiques indésirables. La conception tubulaire scellée est parfaitement adaptée pour créer et maintenir ces environnements contrôlés.

De plus, ces systèmes excellent dans la montée en température précise (ramping) — la capacité d'augmenter et de diminuer la température à un rythme très spécifique et contrôlé. Ceci est essentiel pour les processus délicats comme le recuit, où un refroidissement lent est nécessaire pour relâcher les contraintes internes d'un matériau.

Applications industrielles clés

La précision d'un four tubulaire le rend indispensable pour plusieurs tâches industrielles de grande valeur qui vont au-delà du simple chauffage.

Frittage : Fusion des poudres en solides

Le frittage implique de chauffer un compact de matériau pulvérulent juste en dessous de son point de fusion. La chaleur uniforme d'un four tubulaire garantit que l'ensemble du compact se densifie uniformément, résultant en une pièce solide, cohérente et avec des propriétés prévisibles.

Recuit : Ramollissement et relaxation des contraintes

Le recuit est un processus de traitement thermique qui modifie la microstructure d'un matériau pour le rendre plus doux et plus ductile. Il nécessite de chauffer le matériau à une température spécifique, puis de le refroidir très lentement. L'excellent contrôle thermique et l'isolation d'un four tubulaire le rendent idéal pour cette tâche.

Synthèse et purification de matériaux

Dans la fabrication avancée et la R&D, les fours tubulaires sont utilisés pour des processus tels que le dépôt chimique en phase vapeur (CVD), où des gaz réagissent sur une surface chauffée pour créer un film solide. Ils sont également utilisés pour purifier des matériaux par des processus comme l'affinage par zone, qui exigent un profil thermique extrêmement contrôlé.

Comprendre les compromis

Bien que puissant, le four tubulaire est un outil spécialisé avec des limitations spécifiques qu'il est important de reconnaître.

Limite 1 : Traitement par lots et débit

La plupart des fours tubulaires standard fonctionnent par lots — un échantillon est chargé, traité, puis déchargé. Cela les rend moins adaptés aux lignes de production continues à haut volume où le débit est la principale préoccupation.

Limite 2 : Taille et géométrie de l'échantillon

La caractéristique déterminante du four — son tube — crée également sa principale contrainte. Le diamètre du tube limite naturellement la taille et la forme des pièces pouvant être traitées. Les composants volumineux ou de forme irrégulière ne peuvent pas être logés.

Faire le bon choix pour votre objectif

Le choix de la technologie de chauffage correcte dépend entièrement de votre objectif final. Le four tubulaire est un outil de précision, pas de production de masse.

- Si votre objectif principal est la qualité et l'uniformité du matériau : Un four tubulaire est le choix supérieur pour son contrôle de température inégalé et son environnement de traitement stable.

- Si votre objectif principal est la fabrication à grand volume de pièces volumineuses : Vous devriez envisager des fours à convoyeur, à bande ou des fours à lots à grande échelle conçus pour un débit plus élevé et des composants plus grands.

- Si votre objectif principal est la recherche et le développement : La polyvalence et le contrôle précis d'un four tubulaire en font un outil essentiel et non négociable pour les laboratoires de science des matériaux.

En fin de compte, le four tubulaire est l'instrument de choix lorsque les propriétés finales de votre matériau sont plus importantes que la vitesse à laquelle il est produit.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Rôle principal | Traitement thermique précis pour le frittage, le traitement thermique et la synthèse de matériaux |

| Caractéristiques clés | Chauffage uniforme, atmosphère contrôlée, montée en température précise, isolation thermique |

| Applications courantes | Frittage, recuit, CVD, purification |

| Limites | Traitement par lots, taille et géométrie limitées de l'échantillon |

Améliorez vos processus industriels avec les solutions de fours tubulaires avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours tubulaires, des fours à moufle et des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour une qualité et une uniformité de matériaux supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser vos besoins en traitement thermique !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température