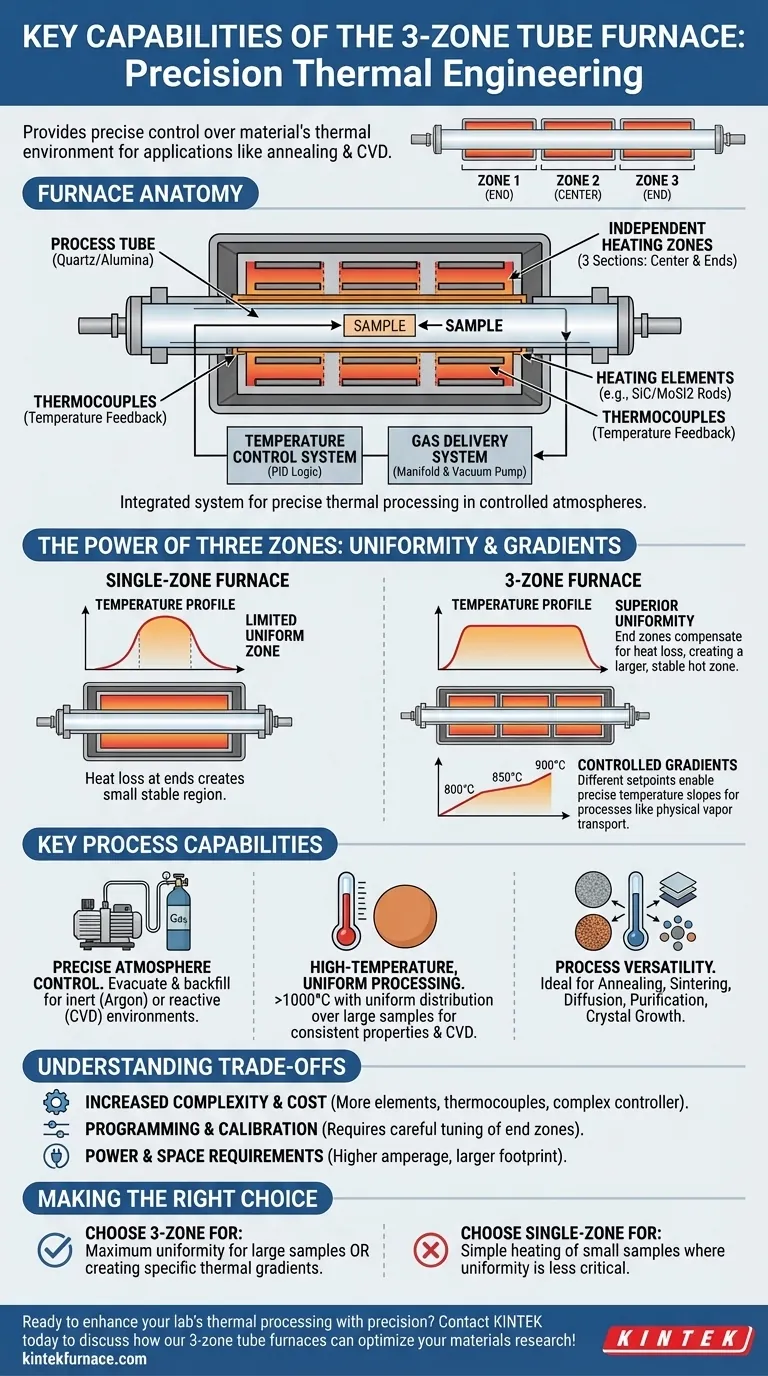

À la base, un four tubulaire à 3 zones offre un contrôle précis de l'environnement thermique d'un matériau, principalement pour des applications comme le recuit et le dépôt chimique en phase vapeur (CVD). Ses principales capacités incluent l'accueil d'échantillons jusqu'à 60 mm, la gestion du flux de gaz via un manifold et, surtout, la création de zones de température très uniformes ou spécifiquement profilées qu'il est impossible d'obtenir avec une seule zone de chauffage.

Un four tubulaire à 3 zones n'est pas simplement un outil de chauffage ; c'est un instrument de précision pour l'ingénierie thermique. Son principal avantage par rapport à un four à zone unique est la capacité de compenser activement la perte de chaleur aux extrémités du tube, ce qui entraîne une zone chaude significativement plus grande, plus stable et plus uniforme pour le traitement des matériaux.

Comprendre l'anatomie du four

Pour saisir ses capacités, nous devons d'abord comprendre ses composants fondamentaux. Un four tubulaire est un système de pièces intégrées conçu pour un traitement thermique précis dans une atmosphère contrôlée.

Le tube de processus

Le cœur du four est le tube de processus, qui contient l'échantillon et l'atmosphère. Ceux-ci sont généralement fabriqués en quartz pour des températures allant jusqu'à ~1200°C ou en alumine de haute pureté (corindon) pour des températures plus élevées, assurant une résistance aux chocs thermiques et empêchant la contamination.

Le système de chauffage

Autour du tube se trouvent les éléments chauffants. Ce sont souvent des fils résistifs ou des tiges robustes en carbure de silicium (SiC) / disiliciure de molybdène (MoSi2). Dans un four à 3 zones, ces éléments sont séparés en trois sections distinctes et contrôlées indépendamment : une grande zone centrale et deux petites zones d'extrémité.

Les systèmes de contrôle et de gaz

Un système de contrôle de température sophistiqué, utilisant souvent la logique PID (Proportionnel-Intégral-Dérivé), lit les données des thermocouples et ajuste la puissance de chacune des trois zones indépendamment. Un système de distribution de gaz, souvent un manifold pré-câblé, permet l'introduction de gaz inertes ou réactifs et peut être associé à une pompe à vide pour atteindre un environnement de vide poussé.

La puissance des trois zones : Uniformité et gradients

La caractéristique déterminante de ce four est son contrôle multi-zone. Cette capacité répond directement au défi fondamental du traitement thermique dans un tube : la chaleur s'échappe naturellement par les extrémités.

Obtenir une uniformité supérieure

Dans un four à zone unique, le profil de température atteint un pic au centre et diminue considérablement vers les extrémités, créant une très petite région de température stable et uniforme.

Un four à 3 zones résout ce problème en permettant aux deux zones d'extrémité d'être réglées à une température plus élevée que la zone centrale. Cette chaleur supplémentaire contrecarre activement la perte thermique naturelle, créant un profil de température beaucoup plus long, plus plat et plus uniforme au centre du four.

Création de gradients contrôlés

Au-delà de l'uniformité, les zones indépendantes peuvent être programmées pour créer un gradient de température précis. En réglant les trois zones à des températures différentes (par exemple, 800°C, 850°C, 900°C), vous pouvez piloter des processus comme le transport physique en phase vapeur, où le matériau se sublime dans une zone chaude et cristallise dans une zone plus froide.

Principales capacités expliquées

La conception multi-zone permet plusieurs capacités de processus critiques qui sont essentielles dans la recherche sur les matériaux et la fabrication avancée.

Contrôle précis de l'atmosphère

La conception du tube scellé est cruciale. Elle permet aux opérateurs d'évacuer l'air avec une pompe à vide et de le remplir avec un gaz spécifique. C'est non négociable pour les processus qui nécessitent une atmosphère inerte (comme l'argon pour prévenir l'oxydation pendant le recuit) ou une atmosphère réactive pour le CVD.

Traitement uniforme à haute température

Ces fours peuvent régulièrement dépasser 1000°C, certains modèles spécialisés allant beaucoup plus haut. La configuration à 3 zones garantit que cette haute température est uniformément répartie sur une grande surface d'échantillon, ce qui est essentiel pour des propriétés de matériau cohérentes, un dépôt de film uniforme en CVD ou la croissance de grands cristaux sans défauts.

Polyvalence du processus

La combinaison d'un contrôle précis de la température et de l'atmosphère fait du four à 3 zones un outil polyvalent. Il peut être utilisé pour un large éventail d'applications, y compris le recuit, le frittage, la diffusion, la purification et la croissance cristalline.

Comprendre les compromis

Bien que puissant, un four à 3 zones n'est pas toujours le choix nécessaire. Ses avantages s'accompagnent de considérations spécifiques.

Complexité et coût accrus

Un four à 3 zones a plus d'éléments chauffants, plus de thermocouples et un contrôleur plus complexe. Cela entraîne inévitablement un prix d'achat initial plus élevé et potentiellement une maintenance plus complexe par rapport à un modèle plus simple à zone unique.

Programmation et étalonnage

L'obtention d'un profil thermique parfaitement plat nécessite une programmation et un étalonnage minutieux. L'opérateur doit ajuster les points de consigne des zones d'extrémité par rapport à la zone centrale pour obtenir le résultat souhaité, ce qui peut impliquer quelques essais et erreurs initiaux.

Exigences en matière de puissance et d'espace

Trois zones de chauffage consomment plus d'énergie qu'une seule. Ces systèmes nécessitent généralement un service électrique à ampérage plus élevé et ont une empreinte physique plus grande dans le laboratoire, ce qui doit être planifié.

Faire le bon choix pour votre objectif

Le choix du bon four dépend entièrement de la précision exigée par votre processus.

- Si votre objectif principal est une uniformité thermique maximale pour de grands échantillons : Un four à 3 zones est l'instrument correct, car il est spécifiquement conçu pour créer une grande zone chaude stable.

- Si votre objectif principal est de créer un gradient thermique spécifique : Un four à 3 zones est essentiel pour des applications comme le transport de vapeur qui reposent sur une pente de température contrôlée.

- Si votre objectif principal est le chauffage simple de petits échantillons où l'uniformité est moins critique : Un four à zone unique plus rentable est probablement suffisant pour vos besoins.

En fin de compte, investir dans un four à 3 zones est une décision de prioriser le contrôle précis de l'environnement thermique de votre matériau.

Tableau récapitulatif :

| Capacité | Description |

|---|---|

| Contrôle Multi-Zone | Contrôle indépendant de la température pour trois zones afin d'obtenir uniformité ou gradients. |

| Atmosphère Précise | Tube scellé avec collecteur de gaz pour atmosphères inertes ou réactives et compatibilité vide. |

| Fonctionnement à Haute Température | Capable de dépasser 1000°C avec une distribution de chaleur uniforme pour des résultats constants. |

| Polyvalence du Processus | Convient pour les applications de recuit, CVD, frittage, diffusion et croissance cristalline. |

| Adaptation des Échantillons | Prend en charge des échantillons jusqu'à 60 mm de diamètre pour diverses configurations expérimentales. |

Prêt à améliorer le traitement thermique de votre laboratoire avec précision ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, y compris les fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours tubulaires à 3 zones peuvent optimiser votre recherche sur les matériaux et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux