Les fours de frittage sous vide poussé à haute température sont la solution définitive pour le traitement des composites d'acier inoxydable où la pureté du matériau et la densité structurelle sont primordiales. En générant des températures allant jusqu'à 1400 °C dans un environnement avec un fond d'oxygène extrêmement faible, ces systèmes répondent directement aux vulnérabilités chimiques de l'acier inoxydable à haute température.

L'avantage technique principal réside dans la synergie entre un vide exempt de contaminants et la mécanique de phase liquide. Cet environnement empêche la dégradation de la matrice d'acier inoxydable tout en utilisant les forces capillaires pour atteindre une densité quasi parfaite et une résistance de liaison interfaciale exceptionnelle.

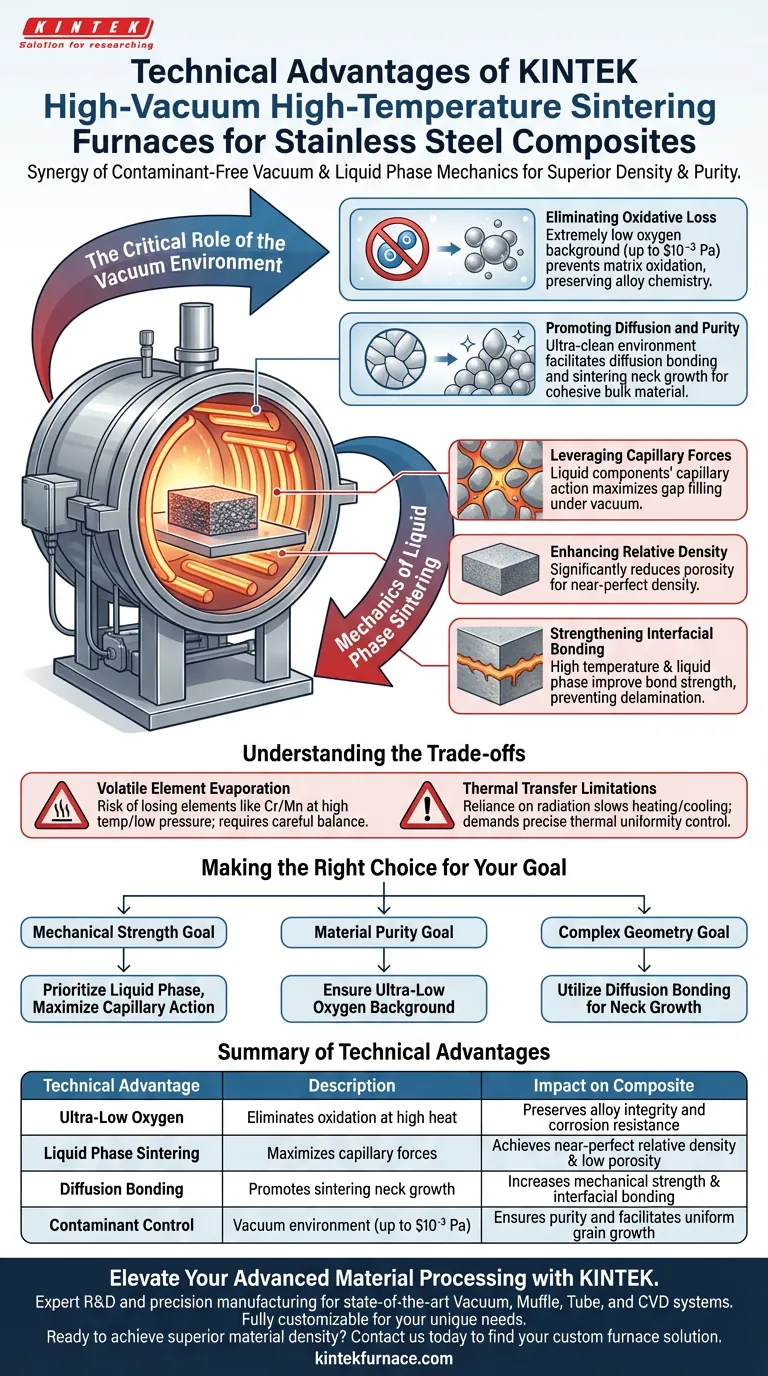

Le rôle critique de l'environnement sous vide

Élimination des pertes par oxydation

Le principal défi du frittage de l'acier inoxydable est sa susceptibilité à l'oxydation à haute température. Un four sous vide poussé crée un fond d'oxygène extrêmement faible, ce qui est essentiel pour préserver l'intégrité chimique du matériau. Cela empêche efficacement la perte par oxydation de la matrice d'acier inoxydable, garantissant que le composite final conserve sa composition d'alliage et ses propriétés mécaniques prévues.

Promotion de la diffusion et de la pureté

Au-delà de la simple prévention de l'oxydation, l'environnement sous vide aide activement à l'évolution microstructurelle du matériau. En maintenant un environnement ultra-propre (atteignant potentiellement $10^{-3}$ Pa), le four garantit que les contaminants n'entravent pas la croissance des grains. Cela facilite le frittage par diffusion et la croissance des cols de frittage entre les particules, nécessaires à la création d'un matériau massif cohérent.

Mécanique du frittage en phase liquide

Exploitation des forces capillaires

Lors du frittage de matériaux composites, l'obtention d'une densité élevée est souvent difficile en raison du mélange complexe de particules. Ces fours facilitent le frittage en phase liquide, où certains composants fondent tandis que d'autres restent solides. Sous vide, les forces capillaires de ces composants liquides sont maximisées, leur permettant de remplir efficacement les espaces inter-particulaires.

Amélioration de la densité relative

Le résultat de cette action capillaire est une réduction significative de la porosité. En remplissant les vides que le frittage en phase solide pourrait laisser, le processus améliore considérablement la densité relative du composite. Cela conduit à un produit final moins poreux et mécaniquement supérieur à ceux traités dans des atmosphères standard.

Renforcement de la liaison interfaciale

La densité seule ne garantit pas la résistance ; la liaison entre la matrice et le renforcement est vitale. La combinaison de la haute température (jusqu'à 1400 °C) et du remplissage en phase liquide améliore la résistance de la liaison interfaciale. Cela garantit que les contraintes sont efficacement transférées dans tout le composite, empêchant la délamination ou la rupture fragile sous charge.

Comprendre les compromis

Évaporation des éléments volatils

Bien que le vide poussé soit excellent pour prévenir l'oxydation, il présente un risque pour la chimie de l'alliage. À haute température et basse pression, les éléments volatils (tels que le chrome ou le manganèse souvent présents dans l'acier inoxydable) peuvent avoir des pressions de vapeur élevées. Les opérateurs doivent soigneusement équilibrer les niveaux de vide et la température pour éviter l'évaporation sélective de ces éléments d'alliage critiques, ce qui pourrait altérer la résistance à la corrosion de l'acier.

Limitations du transfert thermique

Dans le vide, le transfert de chaleur repose entièrement sur le rayonnement plutôt que sur la convection. Cela peut entraîner des cycles de chauffage et de refroidissement plus lents par rapport aux fours à atmosphère. Un contrôle précis des éléments chauffants et de la conception de la chambre est nécessaire pour assurer l'uniformité thermique sur la charge de travail, empêchant un frittage inégal ou un choc thermique.

Faire le bon choix pour votre objectif

La sélection des paramètres de frittage corrects dépend fortement des métriques de performance spécifiques que vous devez maximiser pour votre composite d'acier inoxydable.

- Si votre objectif principal est la résistance mécanique : Privilégiez les paramètres de frittage en phase liquide pour maximiser l'action capillaire, en assurant une densité relative élevée et une liaison interfaciale robuste.

- Si votre objectif principal est la pureté du matériau : Assurez-vous que le système de vide peut maintenir un fond d'oxygène ultra-faible pour prévenir l'oxydation de la matrice et la contamination de surface.

- Si votre objectif principal est la géométrie complexe : Utilisez les capacités de frittage par diffusion pour favoriser la croissance des cols de frittage, ce qui stabilise les structures poreuses ou complexes.

En contrôlant l'atmosphère et en exploitant la dynamique de phase liquide, vous transformez un mélange de poudres non consolidées en un composite performant et exempt d'oxydation.

Tableau récapitulatif :

| Avantage technique | Description | Impact sur le composite |

|---|---|---|

| Oxygène ultra-faible | Élimine l'oxydation à haute température | Préserve l'intégrité de l'alliage et la résistance à la corrosion |

| Frittage en phase liquide | Maximise les forces capillaires pour remplir les vides | Atteint une densité relative quasi parfaite et une faible porosité |

| Frittage par diffusion | Favorise la croissance des cols de frittage | Augmente la résistance mécanique et la liaison interfaciale |

| Contrôle des contaminants | Environnement sous vide (jusqu'à $10^{-3}$ Pa) | Assure la pureté et facilite une croissance de grain uniforme |

Élevez votre traitement de matériaux avancés avec KINTEK

Fort de R&D experte et d'une fabrication de précision, KINTEK fournit des systèmes de vide, étuve, tube et CVD à la pointe de la technologie, conçus pour les applications de frittage les plus exigeantes. Nos fours sous vide poussé sont entièrement personnalisables pour répondre à vos besoins uniques en matière d'uniformité de température, de contrôle d'atmosphère et de pureté chimique. Que vous développiez des composites d'acier inoxydable ou des céramiques avancées, notre équipe est prête à optimiser vos résultats.

Prêt à obtenir une densité de matériau supérieure ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée.

Guide Visuel

Références

- Kalyanamanohar Veeramallu, Alluru Gopala Krishna. Enhanced Wear and Corrosion Performance of Stainless Steel 316L with Addition of Different Weight Percentages of GNP. DOI: 10.62753/ctp.2024.04.1.1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi utiliser un four de séchage sous vide pour les revêtements ignifuges ? Assurer une précision des données à 100 %

- Comment les conditions de séchage dans une étuve de séchage sous vide affectent-elles la qualité des électrodes NiS2 ? Optimisez les performances de votre batterie

- Quels sont les principaux avantages de la technologie de traitement thermique sous vide ? Atteignez un contrôle et une qualité métallurgiques supérieurs

- Pourquoi le contrôle précis de la pente de chauffage dans un four de traitement thermique sous vide est-il essentiel pour les expériences sur l'oxyde de niobium ?

- Quels sont les principaux avantages de la fusion des métaux sous vide ou sous atmosphère protectrice ? Atteindre une pureté élevée et des performances métalliques supérieures

- Quels sont les avantages de la trempe sous vide ? Obtenez une précision dimensionnelle et une propreté supérieures

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Pourquoi les fours sous vide et à atmosphère modifiée sont-ils essentiels pour l'impression 3D ? Obtenez des pièces denses et solides grâce à un frittage contrôlé