À la base, les fours boîte standard sont des systèmes robustes à haute température conçus pour la fiabilité et la sécurité opérationnelle. Ils sont généralement conçus pour une température de 2000 °F et construits avec une structure en tôle d'acier épaisse, dotés d'une isolation en fibre céramique économe en énergie, de commandes de température à base de microprocesseur et de mécanismes de sécurité essentiels tels qu'un arrêt d'urgence et des systèmes de gestion des brûleurs.

Un four boîte standard n'est pas juste une boîte chauffante ; c'est un système intégré où la construction structurelle, la méthode de chauffage et le package de contrôle fonctionnent ensemble pour fournir un environnement de traitement thermique durable et répétable pour une large gamme d'applications industrielles.

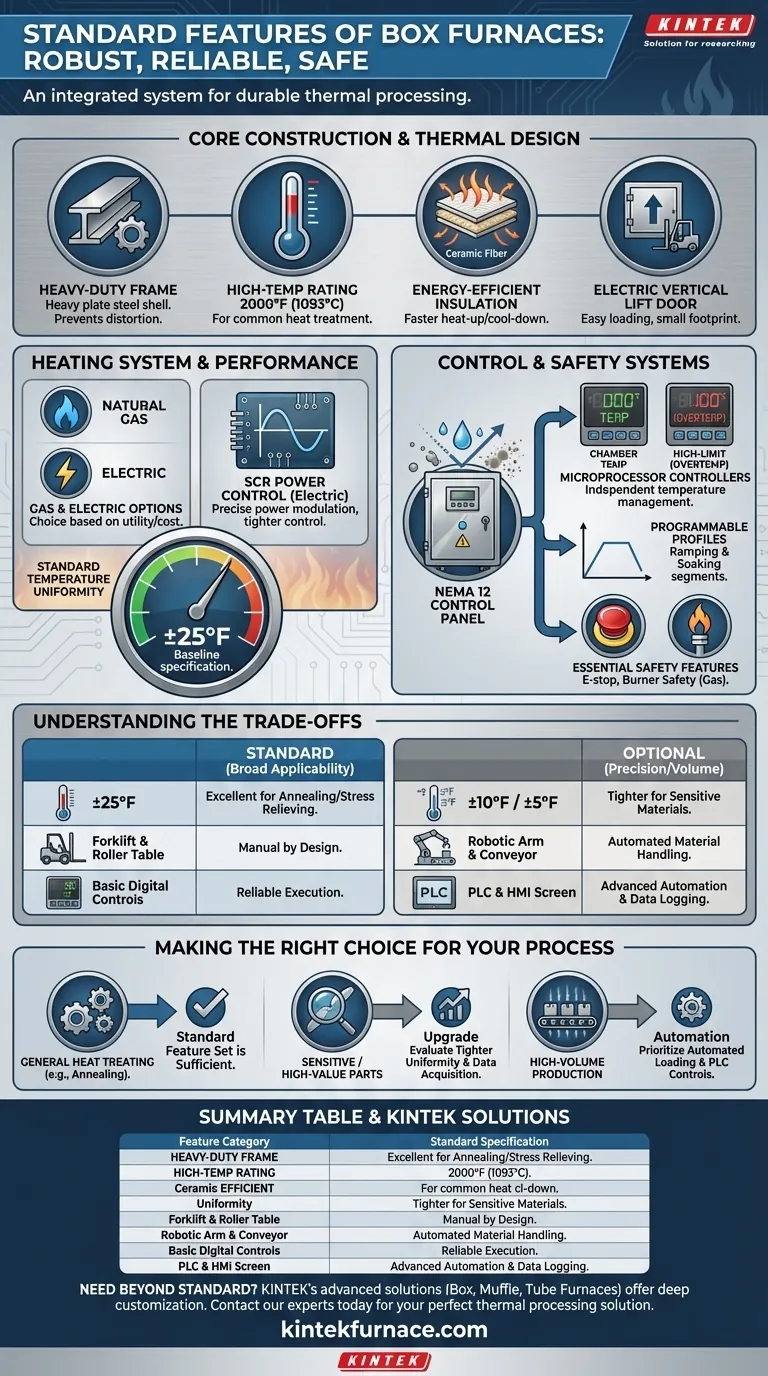

Construction de base et conception thermique

La conception physique d'un four boîte est fondamentale pour ses performances et sa longévité. Les caractéristiques standard sont conçues pour supporter des charges lourdes et des cycles thermiques répétés.

Châssis et carrosserie robustes

Le four est construit avec une enveloppe en tôle d'acier épaisse conçue pour supporter des charges de travail lourdes. Cette construction rigide évite la déformation sous haute température et les contraintes de chargement et de déchargement.

Indice de haute température

Une classification standard courante pour ces fours est de 2000 °F (1093 °C). Cette capacité les rend adaptés à une grande variété de processus de traitement thermique courants.

Isolation économe en énergie

Pour maintenir la température et réduire la consommation d'énergie, les fours boîte utilisent une isolation en fibre céramique haute densité et économe en énergie. Ce matériau offre d'excellentes performances thermiques et des temps de montée et de descente en température plus rapides par rapport à la brique traditionnelle.

Mécanisme de porte

La norme la plus courante est une porte à levage vertical électrique. Cette conception offre un accès facile pour le chargement avec un chariot élévateur tout en minimisant l'empreinte au sol requise pour le fonctionnement.

Système de chauffage et performances

La méthode de chauffage et la précision de son contrôle sont essentielles pour obtenir les propriétés métallurgiques ou matérielles souhaitées.

Options gaz et électrique

Les fours boîte sont disponibles en versions alimentées au gaz naturel et chauffées électriquement. Le choix dépend de la disponibilité des services publics, du coût d'exploitation et des exigences spécifiques du processus.

Contrôle de puissance SCR (modèles électriques)

Les fours électriques standard utilisent des contrôles de puissance à redresseur commandé au silicium (SCR). Cette technologie module précisément la puissance envoyée aux éléments chauffants, évitant les fluctuations de température associées aux simples contacteurs marche/arrêt et permettant un contrôle plus précis.

Uniformité de température standard

Une spécification de performance de base typique est une uniformité de température de ±25 °F dans l'espace de travail. Bien que adaptée à de nombreuses applications générales, il s'agit d'une spécification clé à vérifier par rapport aux besoins de votre processus.

Systèmes de contrôle et de sécurité

Le panneau de commande est le cœur opérationnel du four, garantissant que le processus s'exécute avec précision, répétabilité et sécurité.

Panneau de commande NEMA 12

Les fours sont livrés en standard avec un panneau de commande classé NEMA 12 monté sur la machine. Ce boîtier protège les composants électriques de la poussière en circulation, de la saleté tombante et des liquides non corrosifs qui s'écoulent.

Contrôleurs à base de microprocesseur

Deux contrôleurs de température distincts basés sur un microprocesseur sont standard : un pour la gestion de la température de la chambre du four et un second contrôleur indépendant pour la protection contre la surchauffe par limite haute.

Profils programmables

Ces contrôleurs numériques permettent généralement de programmer des profils de chauffage simples à plusieurs segments, tels que le montage en rampe jusqu'à une température spécifique, le maintien pendant une durée définie, puis le refroidissement.

Fonctionnalités de sécurité essentielles

Un arrêt d'urgence (E-stop) proéminent, à bouton unique, est une caractéristique standard sur le panneau de commande. Les modèles à gaz comprennent également des équipements obligatoires de sécurité des brûleurs et de surveillance des flammes.

Comprendre les compromis

L'ensemble des caractéristiques standard est conçu pour une large applicabilité et une bonne valeur, mais il est crucial de comprendre ses limites inhérentes.

Uniformité standard vs besoins de précision

L'uniformité standard de ±25 °F est excellente pour des processus tels que le recuit ou la détente. Cependant, pour les matériaux sensibles ou les spécifications exigeantes (par exemple, l'aérospatiale), une amélioration optionnelle d'une uniformité plus stricte de ±10 °F, voire ±5 °F, peut être nécessaire.

Chargement manuel par conception

Les piliers robustes et la sole optionnelle sont conçus pour être chargés manuellement, généralement avec un chariot élévateur ou une table à rouleaux. Les systèmes automatisés de chargement et de manutention des matériaux sont des caractéristiques optionnelles spécialisées.

Contrôles de base vs automatisation avancée

Les contrôleurs standard exécutent le profil de chauffage de manière fiable. Cependant, pour l'automatisation des processus, l'enregistrement avancé des données ou l'intégration avec des systèmes d'usine, une mise à niveau vers un contrôleur logique programmable (API) avec une IHM est nécessaire.

Faire le bon choix pour votre processus

Utilisez cette ventilation des caractéristiques standard comme référence pour définir ce dont vous avez réellement besoin de l'équipement.

- Si votre objectif principal est le traitement thermique général (recuit, revenu) : L'ensemble des caractéristiques standard, y compris les commandes à microprocesseur et l'uniformité de ±25 °F, est généralement suffisant pour des résultats fiables et répétables.

- Si votre objectif principal est le traitement de pièces de grande valeur ou sensibles : Vous devriez évaluer attentivement les améliorations optionnelles pour une uniformité de température plus stricte et envisager d'ajouter un système d'acquisition de données pour la validation du processus.

- Si votre objectif principal est la production à haut volume : Privilégiez les caractéristiques optionnelles qui facilitent le débit, telles que les rails de rouleaux de sole, les tables de chargement intégrées et les commandes API/IHM pour l'automatisation des processus.

Comprendre ces caractéristiques standard fournit une base solide pour spécifier un four boîte qui répond précisément à vos exigences opérationnelles et de qualité.

Tableau récapitulatif :

| Catégorie de caractéristique | Spécification standard |

|---|---|

| Température maximale | 2000 °F (1093 °C) |

| Construction | Enveloppe en tôle d'acier épaisse |

| Isolation | Fibre céramique haute densité |

| Type de porte | Levage vertical électrique |

| Contrôle de température | À base de microprocesseur avec SCR (électrique) |

| Uniformité standard | ±25 °F |

| Sécurité | Arrêt d'urgence, protection contre la surchauffe |

| Panneau de commande | Classé NEMA 12 |

Besoin d'un four qui va au-delà du standard ? Les solutions avancées à haute température de KINTEK, y compris nos fours boîte, à moufle et tubulaires, sont conçues avec de profondes capacités de personnalisation pour répondre à vos exigences de processus uniques. Tirez parti de notre R&D exceptionnelle et de notre fabrication interne pour obtenir un système avec une uniformité de température précise, une automatisation avancée ou des configurations spécialisées. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons construire la solution de traitement thermique parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelle est la fonction d'un four à moufle haute température dans la préparation du HZSM-5 ? Maîtriser l'activation catalytique

- Comment le traitement thermique dans un four à moufle améliore-t-il les performances du MnO2@g-C3N4 ? Améliorez l'efficacité catalytique dès aujourd'hui

- Pourquoi un four à moufle est-il utilisé pour le préchauffage des poudres Ni-BN ou Ni-TiC ? Prévenir les défauts de revêtement à 1200°C

- Quel est le rôle d'un four à moufle haute température dans le post-traitement des électrodes imprégnées de PNCO ? Maîtrise du frittage

- Quelle est la fonction d'un four à moufle haute température dans la préparation de ZnO-SP ? Maîtriser le contrôle de la synthèse à l'échelle nanométrique