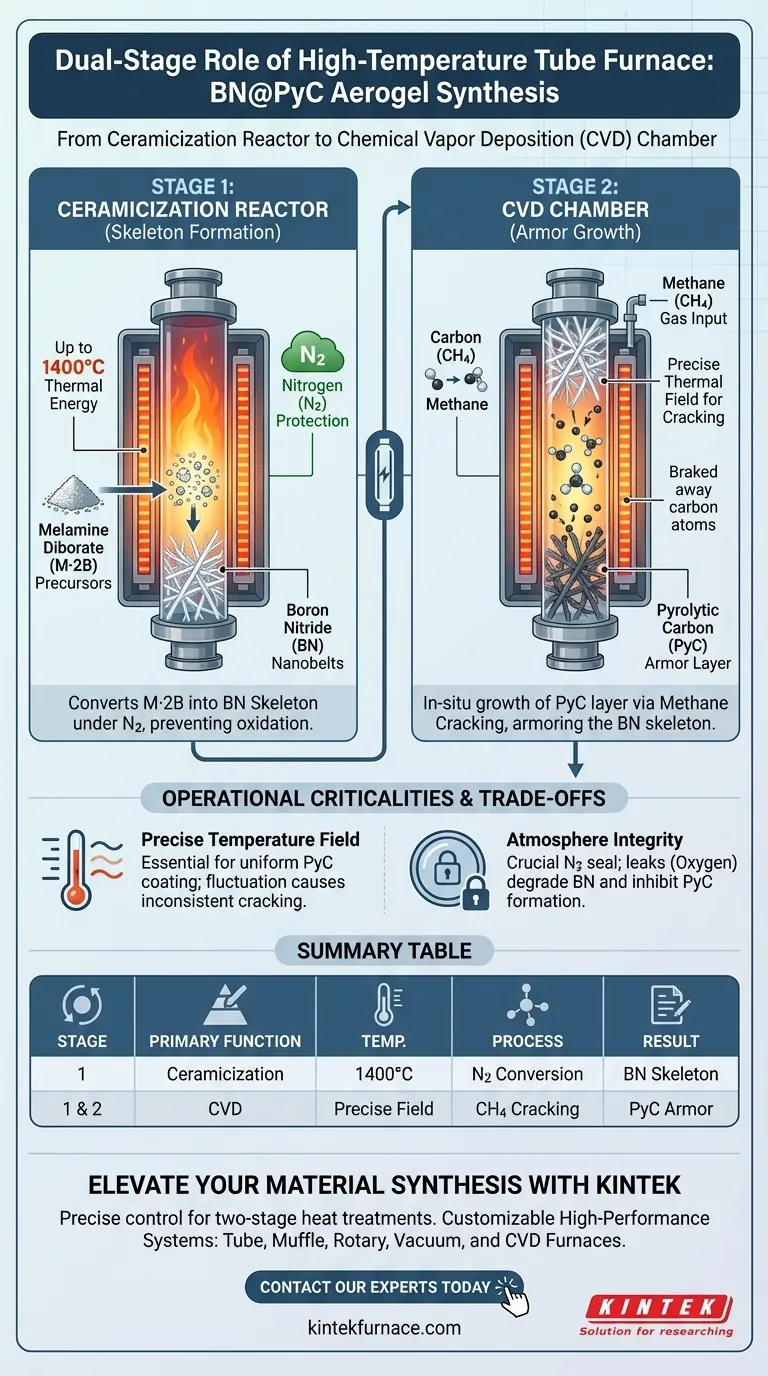

Le four tubulaire à haute température remplit deux fonctions distinctes et critiques dans la synthèse des aérogels BN@PyC : il agit d'abord comme un réacteur de céramisation, puis comme une chambre de dépôt chimique en phase vapeur (CVD). Dans la première étape, il fournit de l'énergie thermique jusqu'à 1400°C sous azote pour convertir les précurseurs de diborate de mélamine en nanobandes de nitrure de bore. Dans l'étape suivante, il fournit l'environnement thermique précis nécessaire pour craquer le gaz méthane, facilitant ainsi la croissance d'une couche d'armature en carbone pyrolytique directement sur les nanobandes.

Le four permet une transformation séquentielle : d'abord en fournissant l'énergie thermique élevée nécessaire pour céramiser les précurseurs en un squelette de BN, et ensuite, en créant un environnement de dépôt chimique en phase vapeur contrôlé pour armer ce squelette de carbone.

Étape 1 : Céramisation du Squelette

Établissement de l'Environnement Thermique

Le rôle principal du four dans la première étape est de générer et de maintenir une chaleur intense, atteignant des températures allant jusqu'à 1400°C.

Cette énergie thermique élevée est la force motrice nécessaire pour initier la transformation chimique de la matière première. Plus précisément, elle convertit les précurseurs de diborate de mélamine (M·2B) en nanobandes de nitrure de bore (BN) souhaitées.

Formation de Nanobandes de Nitrure de Bore

Dans ces conditions de haute température, le précurseur subit une céramisation.

Le four facilite la réorganisation de la structure moléculaire, transformant le précurseur en nanobandes stables de nitrure de bore (BN). Cela crée le "squelette" ou la structure centrale fondamentale de l'aérogel.

Protection Atmosphérique

De manière cruciale, le four maintient une atmosphère strictement contrôlée tout au long de ce processus.

En fonctionnant sous protection à l'azote, le four empêche l'oxydation et assure la pureté de la phase nitrure de bore. Cet environnement protecteur est essentiel pour obtenir la stœchiométrie chimique correcte.

Étape 2 : Croissance de l'Armature In-Situ

Fonctionnement comme Réacteur CVD

Dans la seconde étape, le rôle du four tubulaire passe d'un simple chauffage à celui d'une chambre de réaction sophistiquée de dépôt chimique en phase vapeur (CVD).

L'équipement doit passer des paramètres de synthèse de la première étape aux paramètres de dépôt de la seconde sans compromettre l'intégrité de l'échantillon.

Craquage du Méthane et Dépôt

Le four fournit un champ de température précis, spécifiquement calibré pour craquer le gaz méthane introduit dans le tube.

L'énergie fournie décompose les molécules de méthane, libérant des atomes de carbone. Ces atomes se déposent ensuite sur les nanobandes de BN précédemment formées.

Création de la Couche de Carbone Pyrolytique

Ce processus aboutit à la croissance in-situ d'une couche de carbone pyrolytique (PyC).

Cette couche agit comme une "armature" pour les nanobandes de nitrure de bore. L'uniformité de ce revêtement dépend fortement de la capacité du four à maintenir des températures et un flux de gaz stables, garantissant que le carbone est déposé uniformément sur la structure complexe de l'aérogel.

Criticalités Opérationnelles et Compromis

La Nécessité de Champs de Température Précis

Bien que la chaleur élevée soit une exigence, la *précision* du champ de température est le facteur déterminant de la qualité.

Si la température fluctue ou est inégale, le craquage du méthane lors de la seconde étape sera incohérent. Cela peut entraîner des revêtements de PyC non uniformes, laissant certaines parties du squelette de BN non protégées ou créant des dépôts de carbone trop épais qui altèrent les propriétés mécaniques du matériau.

Intégrité de l'Atmosphère

La dépendance à la protection à l'azote souligne une vulnérabilité critique : l'intégrité du joint.

Même des fuites mineures dans le four tubulaire peuvent introduire de l'oxygène. À des températures approchant 1400°C, la contamination par l'oxygène dégraderait catastrophiquement le nitrure de bore ou inhiberait la formation correcte de la couche de carbone pyrolytique. L'"atmosphère protectrice" n'est aussi bonne que les mécanismes d'étanchéité du four.

Faire le Bon Choix pour Votre Objectif

Pour optimiser la synthèse des aérogels BN@PyC, vous devez considérer le four non seulement comme un appareil de chauffage, mais comme un réacteur à deux étapes.

- Si votre objectif principal est l'intégrité structurelle (le cœur) : Privilégiez la capacité du four à atteindre et à maintenir de manière stable 1400°C sous azote pour assurer la céramisation complète du précurseur M·2B en nanobandes de BN robustes.

- Si votre objectif principal est la fonctionnalisation de surface (l'armature) : Concentrez-vous sur la précision du champ de température pendant l'étape CVD, car cela dicte l'uniformité et la qualité du revêtement de carbone pyrolytique dérivé du craquage du méthane.

Le succès dépend de l'utilisation du four pour équilibrer précisément les exigences énergétiques élevées de la céramisation avec le contrôle délicat requis pour le dépôt en phase vapeur.

Tableau Récapitulatif :

| Étape | Fonction Principale | Température | Processus Clé | Structure Résultante |

|---|---|---|---|---|

| Étape 1 | Réacteur de Céramisation | Jusqu'à 1400°C | Conversion du précurseur sous N2 | Squelette de Nanobandes de Nitrure de Bore (BN) |

| Étape 2 | Chambre CVD | Champ Thermique Précis | Craquage du Méthane (CH4) | Couche d'Armature de Carbone Pyrolytique (PyC) |

Améliorez Votre Synthèse de Matériaux avec KINTEK

Un contrôle précis de la température et une intégrité atmosphérique font la différence entre une expérience ratée et une percée dans le développement d'aérogels BN@PyC. Chez KINTEK, nous comprenons les exigences rigoureuses des traitements thermiques en deux étapes.

Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes Tube, Muffle, Rotatif, Sous Vide et CVD haute performance, entièrement personnalisables pour répondre à vos besoins de laboratoire uniques. Que vous ayez besoin d'environnements stables à 1400°C pour la céramisation ou d'un contrôle précis du flux de gaz pour le dépôt chimique en phase vapeur, nos équipements offrent la fiabilité que votre recherche mérite.

Prêt à optimiser votre production d'aérogels ?

Contactez nos experts dès aujourd'hui pour discuter de vos exigences en matière de fours personnalisés !

Guide Visuel

Références

- Meng Lan, Qiangang Fu. Armoring Boron Nitride with Pyrolytic Carbon Layers for Tunable Rigidity and Flexibility. DOI: 10.1002/advs.202504649

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quel est le but du revêtement de carbone des tubes de quartz ? Améliorer la croissance cristalline par la méthode Bridgman

- Quand les fours tubulaires ont-ils vu le jour et qu'est-ce qui a motivé leur développement ? Découvrez la solution d'ingénierie pour une chaleur précise

- Quelle est la fonction principale d'un four tubulaire dans la synthèse de EN-LCNF ? Débloquez des cadres de nanosheets de précision

- Comment un environnement de réduction à l'hydrogène dans un four tubulaire industriel facilite-t-il la formation de microsphères d'alliage or-cuivre ?

- Pourquoi un four tubulaire horizontal est-il utilisé pour la torréfaction du combustible dérivé des déchets (CDD) ? Améliorez l'efficacité énergétique dès maintenant

- Comment un four tubulaire de laboratoire facilite-t-il la sulfuration de Co3O4@CNT ? Secrets de synthèse avancée

- Quels matériaux sont nécessaires pour un fonctionnement à haute température dans les fours tubulaires ? Choisissez le bon tube pour votre laboratoire

- Quels sont les avantages d'un four tubulaire ? Obtenez un traitement thermique précis et contrôlé