Les premiers fours tubulaires sont apparus au début du 20e siècle, développés pour résoudre un problème pressant qui freinait le progrès scientifique et industriel. Leur création a été directement motivée par la demande croissante d'environnements à haute température précis, uniformes et à atmosphère contrôlée, que les méthodes de chauffage plus anciennes ne pouvaient pas fournir.

Le développement du four tubulaire n'était pas une simple amélioration progressive ; c'était un changement fondamental. Il a transformé le traitement thermique d'un art de force brute en une science contrôlable, permettant la création et l'analyse de matériaux qui étaient auparavant impossibles à étudier.

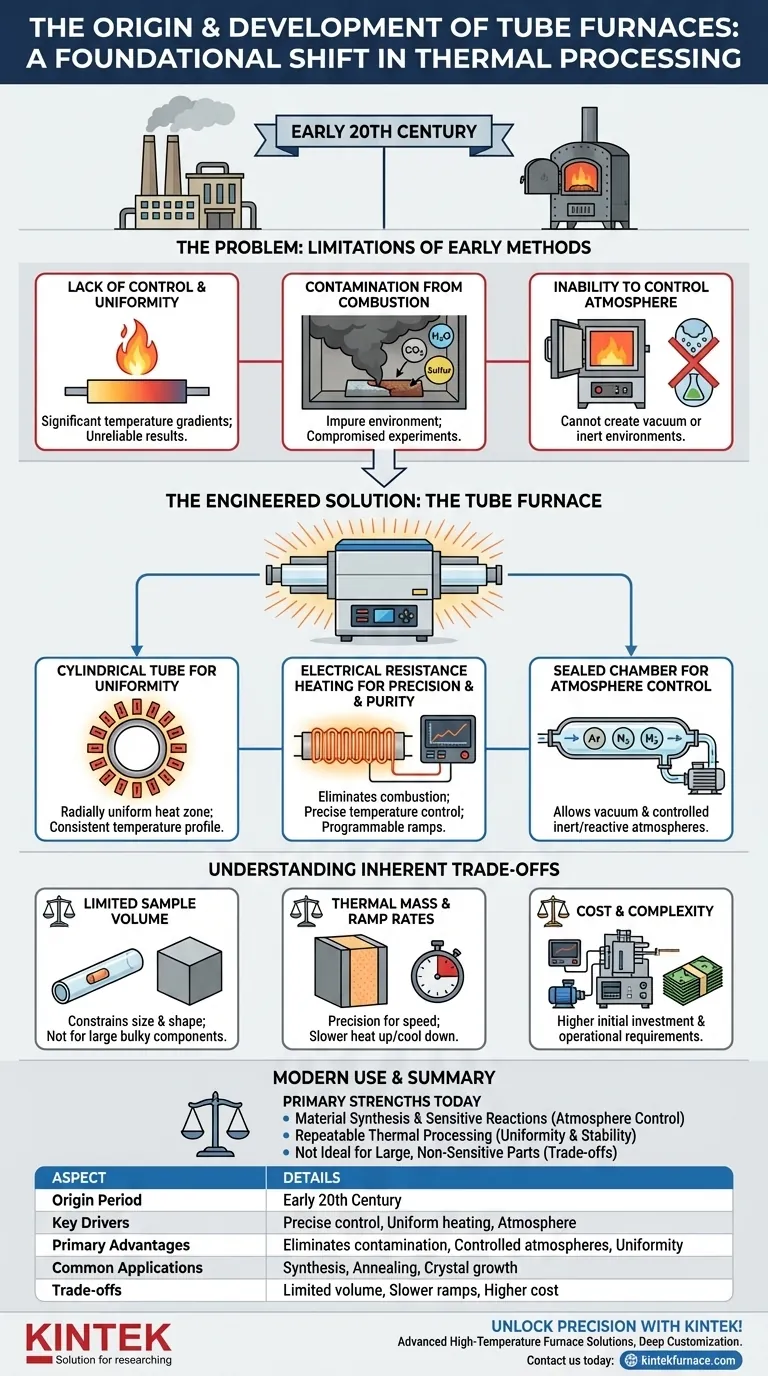

Le Problème : Les Limites des Premières Méthodes de Chauffage

Avant l'avènement du four tubulaire moderne, le chauffage des matériaux pour la recherche ou les processus industriels était une affaire imprécise et souvent "sale". Les méthodes disponibles, généralement basées sur la combustion directe, présentaient des obstacles importants au progrès scientifique.

Manque de Contrôle et d'Uniformité de la Température

Le chauffage initial reposait sur des flammes nues ou des fours simples alimentés par la combustion. Ces méthodes créaient des gradients de température importants, ce qui signifiait qu'une partie d'un échantillon pouvait être beaucoup plus chaude qu'une autre. Ce manque d'uniformité rendait les expériences reproductibles et la fabrication fiable presque impossibles.

Contamination par la Combustion

Le chauffage au gaz, au mazout ou au charbon introduit des sous-produits de combustion directement dans la chambre de chauffage. Ces gaz réactifs (comme le dioxyde de carbone, la vapeur d'eau et les composés soufrés) pouvaient contaminer ou réagir involontairement avec le matériau traité, compromettant l'intégrité des expériences et la pureté des produits.

Incapacité à Contrôler l'Atmosphère

De nombreux processus matériels modernes, tels que le recuit ou la croissance cristalline, nécessitent une atmosphère spécifique — soit un vide, soit un gaz inerte comme l'argon. Les systèmes basés sur la combustion ne pouvaient pas fournir cet environnement contrôlé, limitant sévèrement le champ de la recherche en science des matériaux.

Le Four Tubulaire comme Solution d'Ingénierie

Le four tubulaire a été conçu spécifiquement pour surmonter ces trois limites fondamentales. Sa conception est une réponse directe aux besoins de précision, de pureté et de contrôle de l'atmosphère.

Le Tube Cylindrique pour l'Uniformité

Le cœur de la conception est un tube en céramique ou en métal qui contient l'échantillon. Les éléments chauffants sont placés symétriquement autour de ce tube, créant une zone de chaleur radialement uniforme. Cette géométrie est bien supérieure à un simple four boîte pour obtenir un profil de température constant sur la longueur de l'échantillon.

Chauffage par Résistance Électrique pour la Précision et la Pureté

L'essor de l'électricité fiable au début du 20e siècle a été l'élément clé. En utilisant des éléments chauffants à résistance électrique (comme le nichrome ou, plus tard, le carbure de silicium), les concepteurs de fours ont éliminé complètement la combustion. Cela a immédiatement résolu le problème de la contamination.

De plus, le courant électrique peut être contrôlé avec une précision incroyable. Cela a permis des températures de consigne stables et des rampes de chauffage et de refroidissement programmables — la définition même du contrôle thermique précis.

La Chambre Scellée pour le Contrôle de l'Atmosphère

Un tube peut être facilement scellé aux deux extrémités. Cette caractéristique de conception simple mais profonde permet les deux fonctions les plus critiques dans le traitement des matériaux modernes : créer un vide pour éliminer les contaminants atmosphériques et introduire un gaz de procédé spécifique (par exemple, azote, hydrogène, argon) pour créer un environnement contrôlé, réactif ou inerte.

Comprendre les Compromis Inhérents

Bien que révolutionnaire, la conception du four tubulaire est optimisée pour un objectif spécifique, ce qui introduit des compromis pratiques. Les comprendre est essentiel pour utiliser l'équipement correctement.

Volume d'Échantillon Limité

La caractéristique déterminante d'un four tubulaire — le tube — contraint également la taille et la forme de l'échantillon. Pour traiter des composants volumineux ou encombrants, un four boîte est souvent un choix plus pratique, bien qu'il puisse sacrifier une certaine uniformité de température.

Masse Thermique et Vitesses de Rampe

La forte isolation requise pour atteindre des températures élevées et une excellente stabilité confère au four une masse thermique importante. Cela signifie que les fours tubulaires ne peuvent généralement pas chauffer ou refroidir aussi rapidement que d'autres systèmes. Le compromis est la précision contre la vitesse.

Coût et Complexité

Un système conçu pour une haute précision et un contrôle de l'atmosphère est intrinsèquement plus complexe et coûteux qu'un simple four. La nécessité de contrôleurs de température, de pompes à vide et de systèmes de contrôle de débit de gaz augmente le coût global et les exigences opérationnelles.

Comment Cette Histoire Influence l'Utilisation Moderne

Les moteurs historiques derrière le développement du four tubulaire sont directement corrélés aux raisons pour lesquelles vous en choisiriez un aujourd'hui. Les problèmes originaux qu'il a été conçu pour résoudre — précision, pureté et contrôle de l'atmosphère — restent ses principaux atouts.

- Si votre objectif principal est la synthèse de matériaux ou les réactions chimiques sensibles : Le contrôle atmosphérique inégalé du four tubulaire est la raison de le choisir.

- Si votre objectif principal est un traitement thermique reproductible comme le recuit ou le revenu : L'excellente uniformité et stabilité de la température garantissent que chaque cycle est identique.

- Si votre objectif principal est simplement de chauffer des pièces volumineuses et non sensibles : Les compromis en matière de volume d'échantillon et de coût suggèrent qu'un four boîte ou à convection plus simple pourrait être un meilleur outil pour la tâche.

Comprendre son origine révèle le four tubulaire non pas comme un simple appareil de chauffage, mais comme un instrument spécialement conçu qui a ouvert la porte à la science moderne des matériaux.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Période d'Origine | Début du 20e siècle |

| Moteurs Clés | Demande de contrôle précis de la température, de chauffage uniforme et de contrôle de l'atmosphère |

| Avantages Principaux | Élimine la contamination, permet des atmosphères contrôlées, assure l'uniformité de la température |

| Applications Courantes | Synthèse de matériaux, recuit, croissance cristalline, traitement thermique |

| Compromis | Volume d'échantillon limité, vitesses de rampe plus lentes, coût et complexité plus élevés |

Libérez la précision dans votre laboratoire avec les fours tubulaires avancés de KINTEK !

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à moufle, des fours tubulaires, des fours rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'un contrôle précis de la température, d'un chauffage uniforme ou d'environnements atmosphériques spécialisés pour la synthèse de matériaux et le traitement thermique, KINTEK fournit des solutions fiables et sur mesure qui améliorent l'efficacité et la précision de votre recherche.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours tubulaires peuvent stimuler vos avancées scientifiques et répondre à vos besoins spécifiques !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité