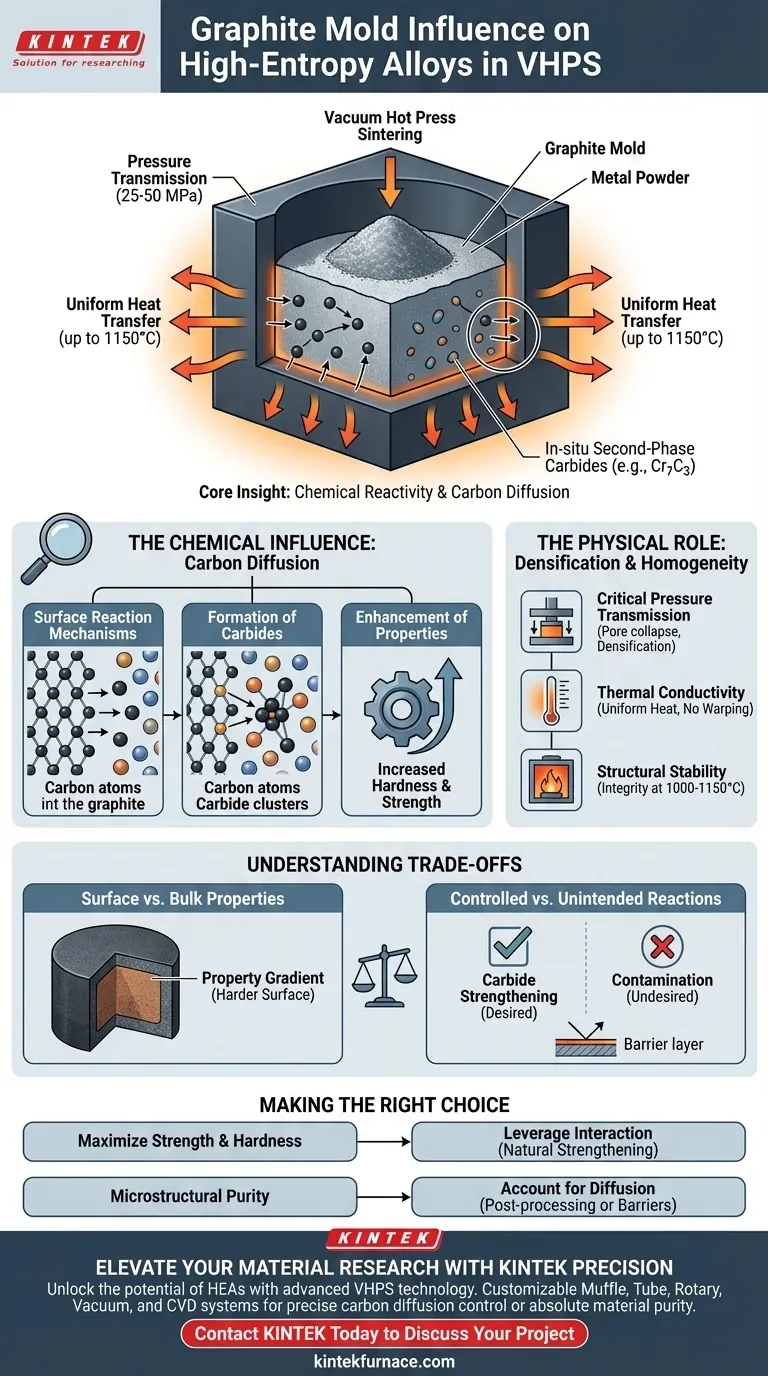

Dans le frittage sous vide à chaud (VHPS), les moules en graphite sont plus que de simples conteneurs passifs ; ils participent activement à l'évolution microstructurale de l'alliage. Bien que leur fonction principale soit de façonner la poudre et de transmettre la pression, le carbone du moule peut diffuser dans les poudres d'alliages à haute entropie (AHE), déclenchant des réactions chimiques qui modifient fondamentalement les propriétés mécaniques du matériau.

Idée clé : Alors que le moule en graphite assure la densification par transmission de pression et uniformité thermique, son influence distincte réside dans sa réactivité chimique. Sous haute température et pression, la diffusion du carbone du moule peut induire la formation de carbures de seconde phase *in-situ* (tels que le Cr7C3), qui améliorent significativement la dureté et la résistance de l'alliage fritté final.

L'influence chimique : la diffusion du carbone

L'influence la plus significative, souvent négligée, du moule en graphite est son potentiel d'interaction chimique avec la poudre d'alliage. Cela va au-delà du simple confinement pour entrer dans le domaine de l'alliage de surface.

Mécanismes de réaction de surface

Dans les conditions intenses du VHPS, l'interface entre le moule en graphite et la poudre d'alliage devient réactive. De légères réactions de surface ou des processus de diffusion se produisent, introduisant du carbone du moule dans la poudre métallique.

Formation de carbures de seconde phase

Ce carbone introduit ne reste pas une impureté ; il agit comme un agent stabilisant pour de nouvelles phases. Spécifiquement, il favorise la formation de carbures de seconde phase, tels que le Cr7C3, au sein de la matrice de l'alliage.

Amélioration des propriétés mécaniques

La présence de ces carbures générés *in-situ* a un impact direct et positif sur les performances. Ils agissent comme des agents de renforcement, augmentant significativement la dureté et la résistance de l'alliage à haute entropie fritté par rapport à un échantillon fritté dans un environnement inerte.

Le rôle physique : densification et homogénéité

Alors que l'influence chimique modifie *ce qu'est* le matériau, le rôle physique du moule détermine l'*intégrité* de la pièce finale.

Transmission critique de la pression

Le moule fonctionne comme le récipient principal pour transmettre la force du système hydraulique à la poudre. Il doit supporter des pressions élevées (typiquement 25 à 50 MPa) pour effondrer les pores et entraîner la densification des particules de poudre.

Conductivité thermique et uniformité

Le graphite est utilisé pour son excellente conductivité thermique. Cette propriété assure un transfert de chaleur uniforme à travers le moule et l'échantillon, empêchant les gradients thermiques qui pourraient entraîner des dimensions déformées ou des microstructures inégales.

Stabilité structurelle dans des conditions extrêmes

Le moule doit maintenir une intégrité dimensionnelle stricte sans se déformer. Il doit rester stable à des températures allant de 1000°C à 1150°C (environ 1373 K), garantissant que l'échantillon final corresponde à la géométrie prévue.

Comprendre les compromis

Bien que l'interaction entre le moule en graphite et l'alliage soit souvent bénéfique, elle introduit des variables qui doivent être gérées.

Propriétés de surface vs. propriétés de masse

La diffusion du carbone est principalement un phénomène de surface ou d'interface. Cela peut créer un gradient de propriétés, où la surface de la pièce frittée est plus dure et chimiquement différente du cœur.

Réactions contrôlées vs. non intentionnelles

Si la formation de carbures n'est pas souhaitée pour une application spécifique, le moule en graphite devient une source de contamination. Les ingénieurs doivent décider si le renforcement par carbure correspond aux objectifs de conception ou si une couche barrière est nécessaire pour empêcher la diffusion.

Faire le bon choix pour votre objectif

L'influence d'un moule en graphite est une variable que vous pouvez exploiter ou supprimer en fonction de vos besoins spécifiques.

- Si votre objectif principal est de maximiser la résistance et la dureté : Exploitez l'interaction graphite-alliage, car la diffusion du carbone et la formation de carbures de Cr7C3 agiront comme un mécanisme de renforcement naturel.

- Si votre objectif principal est la pureté microstructurale : Vous devez tenir compte de la diffusion du carbone à la surface ; un post-traitement (tel que le meulage de la surface) ou des revêtements barrières peuvent être nécessaires pour éliminer la couche cémentée.

En fin de compte, le moule en graphite n'est pas seulement un outil de mise en forme ; c'est un réactif chimique qui, lorsqu'il est utilisé correctement, améliore les limites de performance des alliages à haute entropie.

Tableau récapitulatif :

| Type d'influence | Mécanisme / Caractéristique | Impact sur l'alliage à haute entropie (AHE) |

|---|---|---|

| Chimique | Diffusion du carbone | Formation de carbures *in-situ* (par ex., Cr7C3) augmentant la dureté. |

| Mécanique | Transmission de pression | Permet un frittage à haute densité à 25–50 MPa. |

| Thermique | Haute conductivité | Assure une distribution uniforme de la chaleur et prévient les gradients microstructuraux. |

| Structurel | Stabilité thermique | Maintient l'intégrité dimensionnelle jusqu'à 1150°C. |

| Surface | Alliage de surface | Crée un gradient de propriétés avec une couche externe plus dure et renforcée. |

Élevez la recherche sur vos matériaux avec KINTEK Precision

Libérez tout le potentiel de vos alliages à haute entropie grâce à notre technologie avancée de frittage sous vide à chaud (VHPS). Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes personnalisables de Muffle, Tube, Rotatif, Vide et CVD adaptés à vos besoins exacts en matière de traitement thermique. Que vous ayez besoin d'un contrôle précis de la diffusion du carbone ou d'une pureté absolue du matériau, nos fours de laboratoire à haute température garantissent une uniformité et une intégrité structurelle supérieures pour vos applications les plus exigeantes.

Prêt à optimiser votre processus de frittage ? Contactez KINTEK dès aujourd'hui pour discuter de votre projet et trouver la solution haute température parfaite !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

Les gens demandent aussi

- Quel est le rôle des fours à presse chaude dans la production de matériaux composites ? Libérez des performances composites supérieures

- Qu'est-ce qu'une presse sous vide et quels sont ses usages principaux ? Optimisez le traitement des matériaux haute performance

- Quels sont les avantages des composites céramique/métal produits à l'aide d'une presse sous vide ? Obtenez une résistance et une durabilité supérieures

- Comment l'environnement de vide poussé affecte-t-il la liaison Ti-Al ? Obtenez une liaison métallurgique de haute résistance

- Quel rôle joue une presse à chaud de laboratoire haute performance dans le durcissement ? Libérez une résistance composite supérieure

- Quels problèmes spécifiques la pression uniaxiale résout-elle lors du frittage de Cu/rGO ? Atteindre une conductivité et une densité maximales

- Pourquoi un vide poussé est-il requis dans un four de pressage à chaud ? Obtenir une transparence parfaite dans les céramiques fluorées

- Comment une presse à chaud sous vide facilite-t-elle la densification de Al-Si/graphite ? Atteindre une densité thermique de 100 %