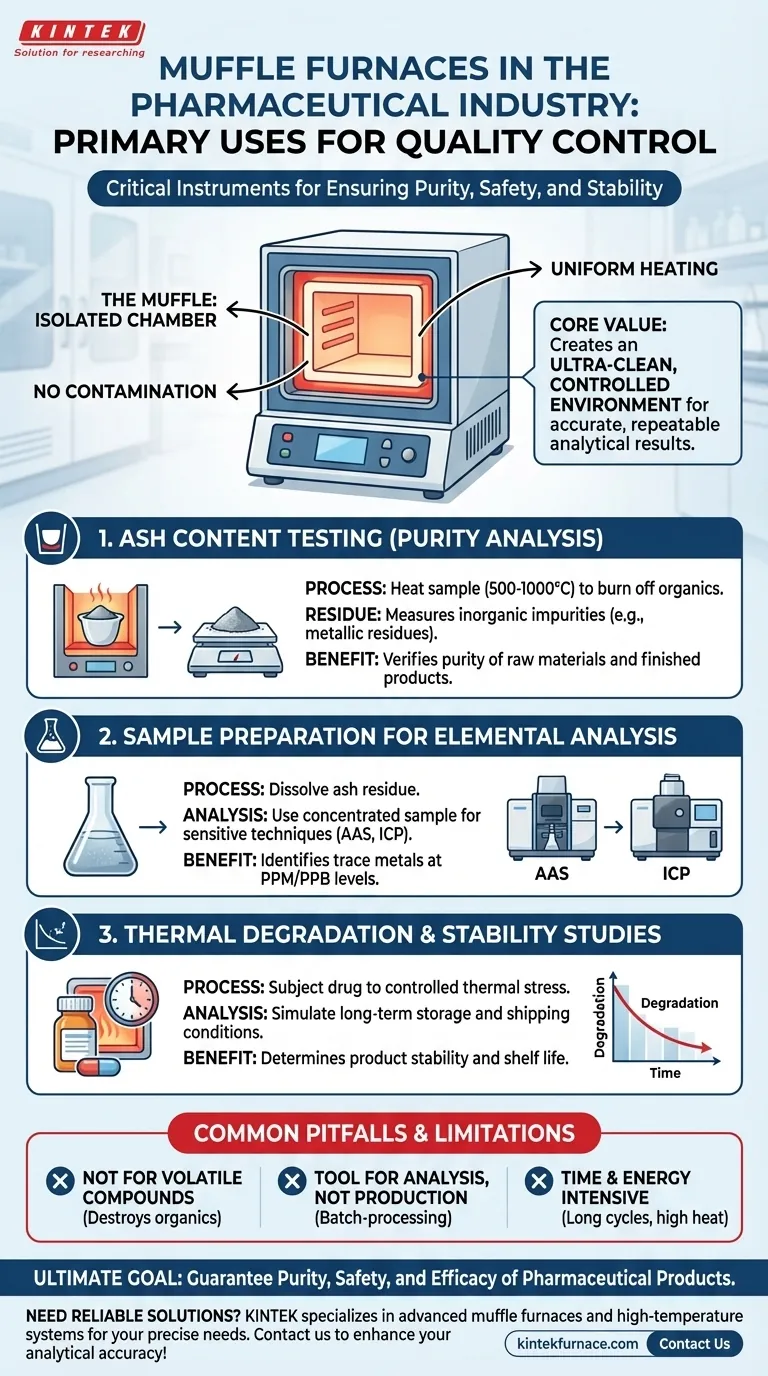

Dans l'industrie pharmaceutique, un four à moufle n'est pas utilisé pour la fabrication mais sert d'instrument analytique essentiel pour le contrôle qualité. Ses fonctions principales sont de réaliser la calcination pour l'analyse de pureté, de préparer des échantillons pour des tests élémentaires ultérieurs et de mener des études de dégradation thermique pour assurer la stabilité des médicaments.

La valeur fondamentale d'un four à moufle en pharmacie ne réside pas seulement dans sa chaleur élevée, mais dans sa capacité à créer un environnement ultra-propre et contrôlé. Cela garantit que les tests analytiques de pureté et de stabilité sont précis, reproductibles et exempts de contamination, ce qui est essentiel pour respecter les normes réglementaires strictes.

La fonction principale : Un environnement isolé à haute température

Un four à moufle est fondamentalement un four à haute température doté d'une caractéristique de conception critique qui lui donne son nom et son objectif.

Qu'est-ce que le "Moufle" ?

Le "moufle" est une chambre intérieure isolée qui abrite l'échantillon. Il sépare le matériau chauffé des éléments chauffants réels et de tout contaminant produit par la combustion.

Cette conception garantit que l'échantillon est chauffé uniformément et n'est pas contaminé par le four lui-même. Cet isolement est non négociable pour le travail analytique précis requis en pharmacie.

Pourquoi cela est important pour le contrôle qualité

Dans l'analyse pharmaceutique, même une contamination microscopique peut invalider les résultats des tests. En séparant l'échantillon, le four à moufle garantit que la seule chose analysée est la substance médicamenteuse elle-même.

Cela permet aux scientifiques de mesurer les impuretés ou la dégradation en toute confiance, sachant que les résultats ne sont pas faussés par des variables externes.

Applications principales dans l'analyse pharmaceutique

L'environnement de chauffage propre du four est utilisé pour plusieurs procédures clés de contrôle qualité (CQ).

Test de teneur en cendres pour la pureté

L'application la plus courante est la calcination. Ce processus consiste à chauffer un échantillon à une température élevée (généralement 500-1000°C) pour brûler complètement toute matière organique.

Ce qui reste est une petite quantité de résidu inorganique non combustible connu sous le nom de cendre.

Le poids de cette cendre est une mesure directe des impuretés inorganiques (par exemple, résidus métalliques de catalyseurs, charges inorganiques) dans l'échantillon de médicament. C'est un test fondamental pour vérifier la pureté des matières premières et des produits finis.

Préparation d'échantillons pour l'analyse élémentaire

La calcination n'est souvent que la première étape. La cendre résultante est un échantillon concentré de tous les éléments inorganiques présents dans le médicament original.

Cette cendre préparée peut ensuite être dissoute et analysée à l'aide de techniques très sensibles comme la spectroscopie d'absorption atomique (SAA) ou le plasma à couplage inductif (ICP). Ces méthodes peuvent identifier et quantifier des métaux traces spécifiques jusqu'à des niveaux de parties par million ou même de parties par milliard.

Études de dégradation thermique et de stabilité

Les fours à moufle sont utilisés pour soumettre un produit médicamenteux à un stress thermique contrôlé. Cela aide à déterminer sa stabilité et sa durée de conservation.

En exposant le médicament à des températures élevées pendant une période déterminée, les analystes peuvent simuler les effets d'un stockage à long terme ou d'une exposition à des conditions d'expédition extrêmes. La dégradation résultante est ensuite mesurée, fournissant des données cruciales pour la fixation des dates de péremption et des recommandations de stockage.

Pièges courants et limitations

Bien qu'essentiel, un four à moufle est un outil spécifique avec des limitations claires qu'il est important de comprendre.

Ne convient pas à l'analyse des composés volatils

L'objectif entier de la calcination est de détruire les composés organiques. Par conséquent, un four à moufle ne peut pas être utilisé pour analyser le principe actif pharmaceutique (API) lui-même ou tout autre composant organique. Son utilisation est axée sur le résidu inorganique laissé derrière.

Un outil d'analyse, pas de production

Les fours à moufle sont des instruments de traitement par lots conçus pour de petits échantillons en laboratoire. Ils ne sont pas utilisés pour le séchage en vrac ou le traitement thermique à grande échelle en fabrication.

Exigences en temps et en énergie

Atteindre et maintenir des températures de plus de 500°C est un processus énergivore. Un seul cycle de calcination peut prendre plusieurs heures, du chauffage au refroidissement, ce qui en fait une étape chronophage dans le flux de travail analytique.

Comment appliquer cela à votre objectif

Votre choix de méthode dépend entièrement de la question analytique à laquelle vous devez répondre.

- Si votre objectif principal est de déterminer la pureté inorganique globale : Utilisez le four à moufle pour un test de "perte au feu" ou de calcination gravimétrique afin de mesurer le pourcentage total de matière non combustible.

- Si votre objectif principal est d'identifier des contaminants métalliques spécifiques : Utilisez le four comme étape de préparation de l'échantillon pour créer un échantillon de cendre destiné à une analyse ultérieure par SAA ou ICP.

- Si votre objectif principal est d'évaluer la stabilité et la durée de conservation du produit : Utilisez le four pour des tests de stress thermique contrôlés dans le cadre d'un protocole d'étude de stabilité complet.

En fin de compte, le four à moufle est un outil indispensable pour générer les données analytiques précises nécessaires pour garantir la pureté, la sécurité et l'efficacité des produits pharmaceutiques.

Tableau récapitulatif :

| Application | Objectif | Avantage clé |

|---|---|---|

| Test de teneur en cendres | Mesurer les impuretés inorganiques | Détermine la pureté des matières premières et des produits |

| Préparation d'échantillons | Préparer des échantillons pour l'analyse élémentaire | Permet la détection de métaux traces via SAA/ICP |

| Études de dégradation thermique | Évaluer la stabilité et la durée de conservation des médicaments | Simule les conditions de stockage à long terme |

Besoin de solutions fiables à haute température pour votre laboratoire pharmaceutique ? KINTEK est spécialisé dans les fours à moufle avancés et autres systèmes à haute température comme les fours tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à notre solide R&D et à nos profondes capacités de personnalisation, nous proposons des solutions sur mesure pour répondre à vos besoins expérimentaux uniques en matière de contrôle qualité précis. Contactez-nous dès aujourd'hui pour améliorer votre précision et votre efficacité analytiques !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques