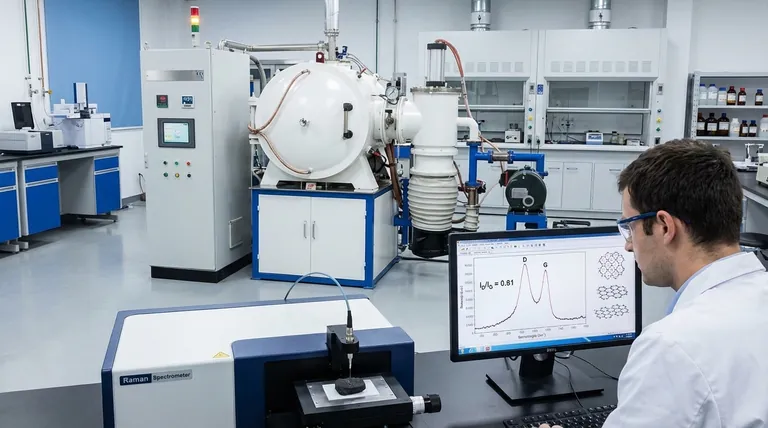

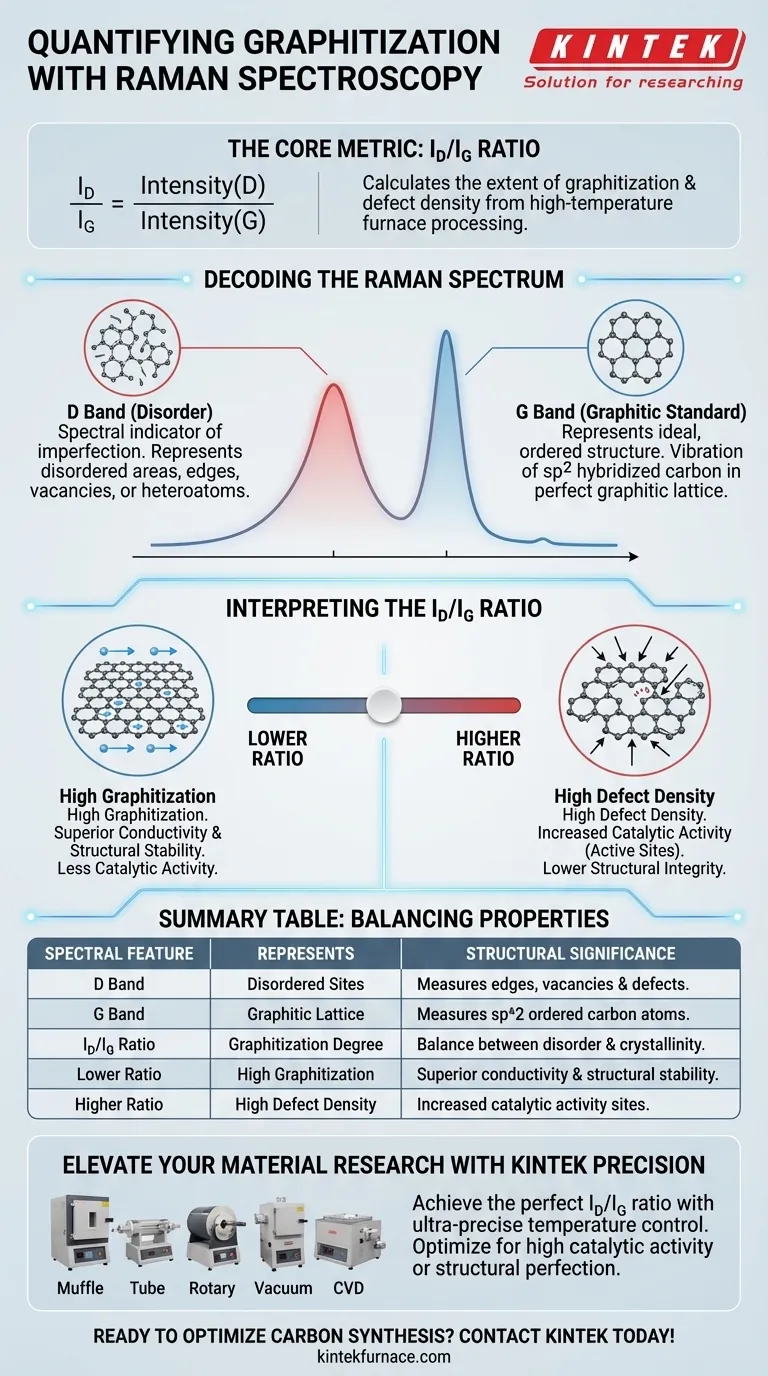

Le degré de graphitisation est quantifié en calculant le rapport $I_D/I_G$. Cette métrique compare l'intensité de la bande D, qui représente les sites désordonnés ou défectueux, à l'intensité de la bande G, qui correspond au carbone graphitique organisé et hybridé $sp^2$. En analysant ce rapport, les chercheurs peuvent déterminer précisément le degré de graphitisation et la densité des sites défectueux générés lors du traitement à haute température dans un four.

Le rapport $I_D/I_G$ sert de métrique définitive pour caractériser les matériaux carbonisés, fournissant une corrélation directe entre les défauts structurels du matériau et son potentiel d'activité catalytique.

Décoder le spectre Raman

Pour comprendre la qualité de matériaux tels que les réseaux d'imidazolates zéolithiques (ZIF) carbonisés, vous devez d'abord isoler les deux signatures spectrales critiques produites par la spectroscopie Raman.

La bande D : Mesurer le désordre

La bande D est l'indicateur spectral de l'imperfection.

Elle représente les zones désordonnées ou les sites défectueux au sein de la structure carbonée. Une bande D proéminente suggère une structure riche en bords, en lacunes ou en hétéroatomes, qui résultent souvent de conditions spécifiques de traitement au four.

La bande G : La norme graphitique

La bande G représente la structure idéale et ordonnée.

Elle correspond à la vibration des atomes de carbone hybridés $sp^2$ présents dans un réseau graphitique parfait. Une bande G nette et intense indique un degré élevé d'ordre cristallin et une graphitisation réussie.

Interpréter le rapport $I_D/I_G$

Les données brutes des bandes D et G sont synthétisées en une seule valeur exploitable : le rapport d'intensité.

Quantifier l'évolution structurelle

Le rapport $I_D/I_G$ agit comme une échelle mobile pour l'évolution des matériaux.

En divisant l'intensité de la bande de défaut (D) par celle de la bande graphitique (G), vous obtenez une valeur numérique représentant le degré de graphitisation. Cela révèle l'efficacité avec laquelle le four à haute température a converti le matériau précurseur en un réseau carboné structuré.

Lier la structure à la performance

Ce rapport n'est pas seulement une donnée structurelle ; c'est un prédicteur de performance.

La référence principale note que la densité des sites défectueux, quantifiée par ce rapport, est directement corrélée à l'activité catalytique du matériau. Dans de nombreuses applications catalytiques, des défauts spécifiques sont des "sites actifs" nécessaires, ce qui rend cette mesure essentielle pour prédire le comportement du matériau dans une réaction chimique.

Comprendre les compromis

Bien que la spectroscopie Raman fournisse un outil quantitatif puissant, l'interprétation du rapport "idéal" nécessite un contexte concernant votre objectif final.

Densité de défauts vs. Conductivité

Un rapport $I_D/I_G$ plus faible indique une graphitisation élevée, impliquant une excellente conductivité électrique et une stabilité structurelle.

Cependant, une structure graphitique "parfaite" pourrait manquer des sites défectueux actifs requis pour certaines réactions catalytiques. Inversement, un rapport plus élevé suggère un potentiel d'activité élevé mais peut indiquer une intégrité structurelle plus faible. Le rapport "optimal" est entièrement défini par l'équilibre spécifique de conductivité et de réactivité requis par votre application.

Faire le bon choix pour votre objectif

La spectroscopie Raman vous permet d'ajuster les paramètres de votre four pour obtenir les propriétés matérielles précises nécessaires à votre application.

- Si votre objectif principal est une activité catalytique élevée : Visez un rapport $I_D/I_G$ spécifique qui indique une densité suffisante de sites défectueux, car ceux-ci servent souvent de centres actifs pour la réaction.

- Si votre objectif principal est l'ordre structurel : Recherchez un rapport $I_D/I_G$ plus faible, qui confirme la dominance de la bande G et un réseau carboné hautement graphitisé et stable.

En maîtrisant le rapport $I_D/I_G$, vous transformez les données spectrales brutes en un plan précis des performances du matériau.

Tableau récapitulatif :

| Caractéristique spectrale | Représente | Signification structurelle |

|---|---|---|

| Bande D | Sites désordonnés | Mesure les bords, les lacunes et les défauts structurels. |

| Bande G | Réseau graphitique | Mesure les atomes de carbone ordonnés hybridés $sp^2$. |

| Rapport $I_D/I_G$ | Degré de graphitisation | Quantifie l'équilibre entre le désordre et la cristallinité. |

| Rapport plus faible | Graphitisation élevée | Indique une conductivité et une stabilité structurelle supérieures. |

| Rapport plus élevé | Densité de défauts élevée | Se corrèle souvent avec une augmentation des sites d'activité catalytique. |

Élevez votre recherche de matériaux avec la précision KINTEK

Obtenir le rapport $I_D/I_G$ parfait nécessite le contrôle de température ultra-précis que l'on trouve uniquement dans les systèmes thermiques professionnels. KINTEK fournit des systèmes leaders de l'industrie Muffle, Tube, Rotatif, sous Vide et CVD, tous conçus pour vous aider à maîtriser le processus de graphitisation.

Que vous visiez une activité catalytique élevée ou une perfection structurelle cristalline, nos fours de laboratoire haute température personnalisables sont soutenus par une R&D experte pour répondre à vos spécifications matérielles uniques.

Prêt à optimiser votre synthèse de carbone ? Contactez KINTEK dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Yan Yang, Gai Zhang. Enhanced Electrocatalytic Activity for ORR Based on Synergistic Effect of Hierarchical Porosity and Co-Nx Sites in ZIF-Derived Heteroatom-Doped Carbon Materials. DOI: 10.3390/c11030070

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Hublot d'observation pour ultravide Bride en acier inoxydable Verre saphir Voyant pour KF

- Bride de fenêtre d'observation CF pour ultravide avec voyant en verre borosilicaté à haute teneur en oxygène

- Fours de frittage par étincelage et plasma SPS

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un environnement sous vide pour les RCM NS ? Maîtriser la préservation des matériaux et la performance catalytique

- Quel est le but de l'utilisation d'une étuve de séchage par soufflage de laboratoire à 107°C pendant 17 heures pour le reformatage des catalyseurs ?

- Pourquoi un contrôle précis des débits de gaz porteurs est-il requis pour l'activation de l'hydrochar ? Optimiser le rendement et la pureté du carbone

- Quels sont les avantages du brasage TLP assisté par courant électrique ? Maximiser l'efficacité pour le jointoiement de l'Inconel 718

- Comment un four de séchage sous vide contribue-t-il à la préparation de Na3(VO1-x)2(PO4)2F1+2x ? Assurer une synthèse de haute pureté

- À quoi servent les fours de déliantage catalytique par lots ? Accélérez le MIM/CIM avec le déliantage à basse température

- Pourquoi un four de séchage par soufflage est-il nécessaire pour le prétraitement des granulés de chromite ? Prévenir les défaillances structurelles et les fissures dues à la vapeur

- Quelles sont les principales applications d'un four électrique de haute précision dans la caractérisation de la biomasse ? Découvrez des informations clés