Dans les secteurs de l'énergie et de la production d'électricité, le brasage sous vide est une technologie d'assemblage essentielle utilisée pour fabriquer des composants haute performance qui doivent résister à des exigences opérationnelles extrêmes. Il est indispensable pour produire des pièces telles que les aubes de turbines à gaz et à vapeur, les échangeurs de chaleur complexes et les assemblages critiques pour les réacteurs nucléaires, où la résistance, la résistance à la corrosion et la stabilité thermique sont primordiales pour la longévité et l'efficacité du système.

Le brasage sous vide est spécifié non seulement pour joindre deux pièces métalliques, mais pour créer un composant unique et résilient capable de fonctionner de manière fiable sous les conditions intenses de chaleur, de pression et de corrosion inhérentes à la production d'énergie.

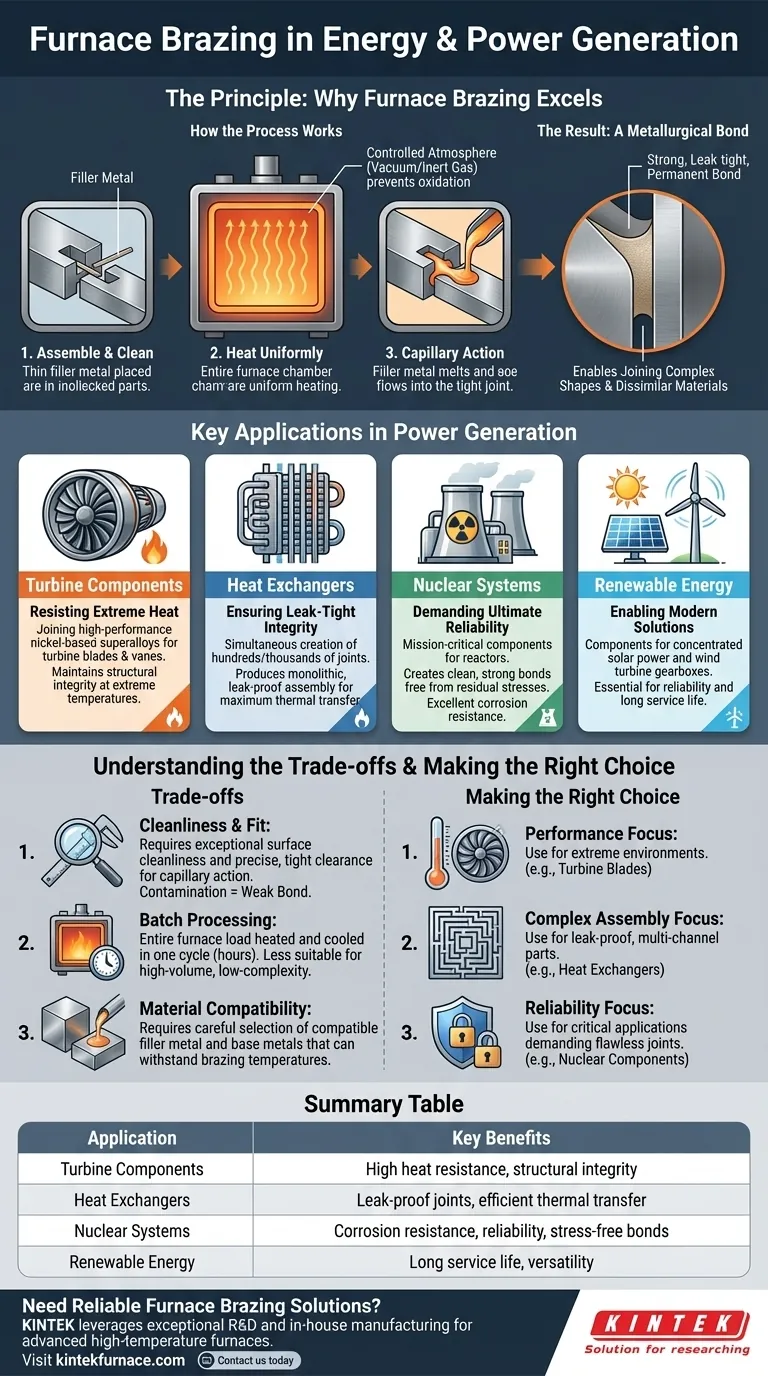

Le principe : pourquoi le brasage sous vide excelle

Le brasage sous vide est un processus au cours duquel les composants métalliques sont assemblés à l'aide d'un métal d'apport qui a un point de fusion inférieur à celui des matériaux de base. L'assemblage est chauffé dans un four à atmosphère contrôlée, ce qui provoque la fusion du métal d'apport et son écoulement dans le joint étroit par capillarité.

Comment fonctionne le processus

Les composants à assembler sont d'abord nettoyés et assemblés, le métal d'apport étant placé au niveau du joint. L'ensemble est ensuite chauffé uniformément dans un four. L'environnement contrôlé, souvent un vide ou un gaz inerte, empêche l'oxydation et assure une liaison propre et solide.

Le résultat : une liaison métallurgique

Lorsque l'assemblage refroidit, le métal d'apport se solidifie, créant une liaison métallurgique solide, permanente et étanche. Ce processus permet d'assembler des formes complexes et des matériaux dissimilaires qu'il serait difficile, voire impossible, de joindre par des techniques de soudage conventionnelles.

Applications clés dans la production d'énergie

Les caractéristiques uniques du brasage sous vide le rendent indispensable pour plusieurs applications critiques dans le paysage énergétique.

Composants de turbine : résister à la chaleur extrême

Les aubes et diffuseurs de turbines à gaz et à vapeur sont soumis à des contraintes thermiques et mécaniques incroyables. Le brasage sous vide est utilisé pour assembler des superalliages à base de nickel haute performance, créant des composants qui maintiennent leur intégrité structurelle à des températures extrêmes, ce qui est crucial pour l'efficacité et la sécurité du moteur.

Échangeurs de chaleur : assurer une intégrité étanche

Les échangeurs de chaleur sont fondamentaux dans presque tous les systèmes de production d'énergie. Ils se composent de réseaux complexes de plaques ou de tubes. Le brasage sous vide permet la création simultanée de centaines, voire de milliers de joints en un seul cycle, produisant un assemblage monolithique et étanche qui assure une efficacité de transfert thermique maximale.

Systèmes nucléaires : exiger une fiabilité ultime

Dans le secteur nucléaire, la défaillance des composants n'est pas une option. Le brasage sous vide est utilisé pour produire des pièces pour les réacteurs nucléaires où l'intégrité du joint et la résistance à la corrosion sont essentielles à la mission. Le processus crée des liaisons propres et solides, exemptes des contraintes résiduelles qui peuvent être introduites par d'autres méthodes d'assemblage.

Énergies renouvelables : permettre des solutions modernes

La polyvalence du brasage sous vide s'étend également aux systèmes d'énergies renouvelables. Il est utilisé dans la fabrication de composants pour les systèmes d'énergie solaire concentrée et dans l'assemblage de pièces pour les réducteurs d'éoliennes, où la fiabilité et la longue durée de vie sont essentielles.

Comprendre les compromis

Bien que puissant, le brasage sous vide est un processus spécialisé avec des exigences spécifiques et n'est pas la solution idéale pour toutes les applications.

Le besoin de propreté et d'ajustement

Le succès du brasage sous vide dépend entièrement de l'action capillaire. Cela nécessite que les surfaces du joint soient exceptionnellement propres et qu'elles présentent un jeu très précis et serré. Toute contamination ou mauvais ajustement entraînera une liaison faible ou incomplète.

Traitement par lots et temps de cycle

Le brasage sous vide est un processus par lots. Une charge entière du four doit être chauffée à la température de brasage, puis refroidie. Ce cycle peut prendre plusieurs heures, ce qui le rend moins adapté à la production à grand volume et à faible complexité par rapport aux méthodes d'assemblage continues comme le soudage automatisé.

Compatibilité des matériaux et du métal d'apport

Une ingénierie minutieuse est nécessaire pour sélectionner un métal d'apport compatible avec les métaux de base et dont le point de fusion est suffisamment inférieur à celui de ces derniers. Les métaux de base eux-mêmes doivent pouvoir résister à la température de brasage sans subir de changements préjudiciables à leurs propriétés matérielles.

Faire le bon choix pour votre objectif

Choisir le brasage sous vide est une décision stratégique dictée par les exigences de performance du composant final.

- Si votre objectif principal est la performance dans des environnements extrêmes : Spécifiez le brasage sous vide pour l'assemblage d'alliages superplastiques à haute résistance dans des pièces telles que les aubes de turbine qui exigent une résistance supérieure à la chaleur et à la corrosion.

- Si votre objectif principal est l'assemblage complexe et étanche : Utilisez le brasage sous vide pour la fabrication de composants multicanaux tels que les échangeurs de chaleur, où d'innombrables joints doivent être réalisés simultanément et être parfaitement scellés.

- Si votre objectif principal est une fiabilité et une sécurité absolues : Choisissez le brasage sous vide pour les applications critiques, telles que les composants nucléaires, où le joint doit être sans défaut et exempt de contraintes résiduelles.

En fin de compte, le brasage sous vide est choisi lorsque l'intégrité et la performance du joint sont aussi critiques que les matériaux de base eux-mêmes.

Tableau récapitulatif :

| Application | Avantages clés |

|---|---|

| Composants de turbine | Haute résistance à la chaleur, intégrité structurelle à des températures extrêmes |

| Échangeurs de chaleur | Joints étanches, transfert thermique efficace |

| Systèmes nucléaires | Résistance à la corrosion, fiabilité, liaisons sans contrainte |

| Énergies renouvelables | Longue durée de vie, polyvalence pour les systèmes solaires et éoliens |

Vous avez besoin de solutions de brasage sous vide fiables pour vos projets énergétiques ? KINTEK tire parti d'une R&D exceptionnelle et de capacités de fabrication internes pour fournir des solutions de fours sous vide avancées à haute température tels que les fours à manchon, les fours tubulaires, les fours rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément aux exigences expérimentales uniques pour des secteurs tels que la production d'énergie. Contactez-nous dès aujourd'hui pour améliorer les performances et l'efficacité de vos composants !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés