À la base, un environnement sous vide transforme un four VIM (Fusion par Induction Sous Vide) d'un simple creuset de fusion en un récipient de raffinage très actif. En éliminant les gaz atmosphériques, le vide modifie fondamentalement les processus chimiques et physiques au sein du métal en fusion, permettant la création d'alliages d'une pureté, d'une résistance et d'une consistance supérieures, inatteignables avec les techniques de fusion à l'air conventionnelles.

L'idée cruciale est que le rôle du vide n'est pas seulement une protection passive. C'est une force active qui purifie le bain en extrayant les gaz dissous et les impuretés volatiles, créant une "ardoise vierge" immaculée pour un ingénierie d'alliage précise et reproductible.

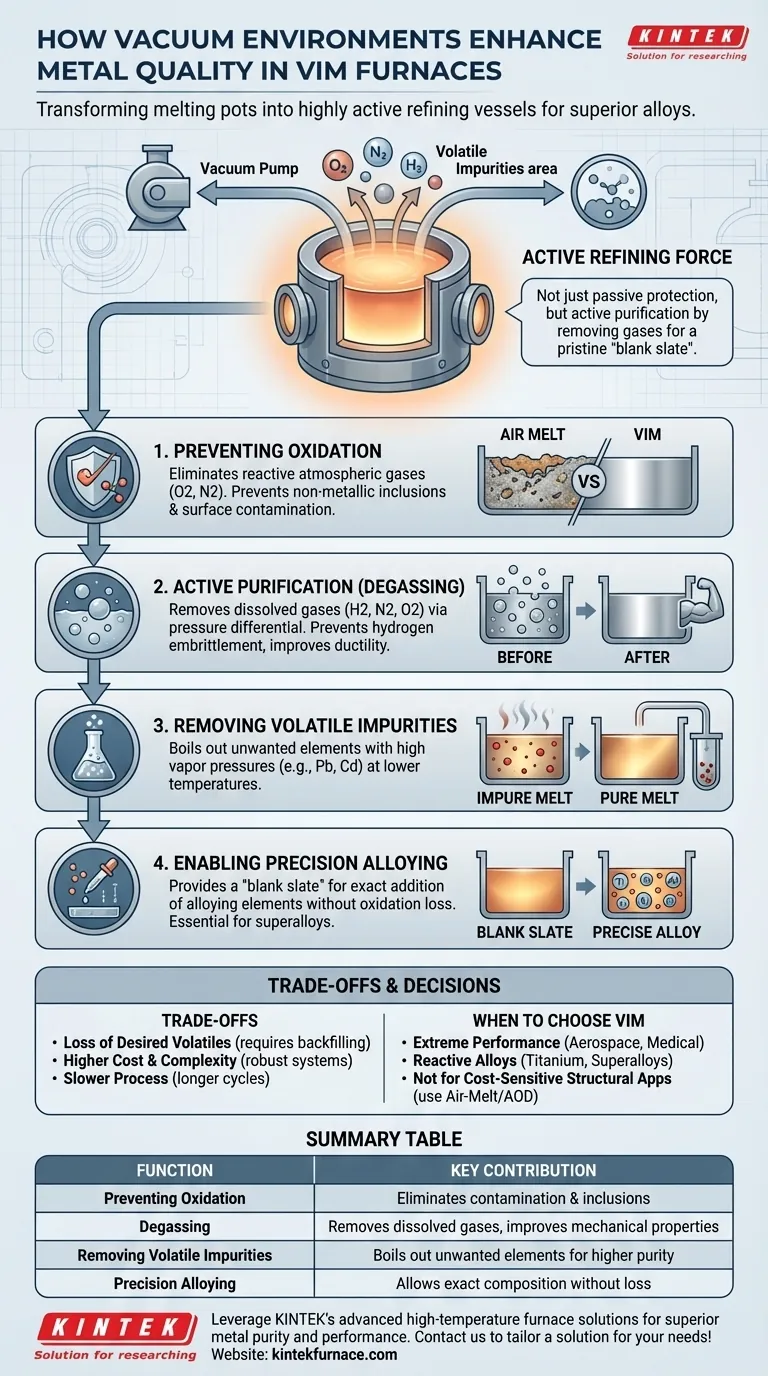

Les quatre fonctions principales du vide dans le raffinage des métaux

La contribution de l'environnement sous vide à la qualité des métaux peut être comprise à travers quatre fonctions distinctes mais interconnectées. Chacune joue un rôle essentiel dans la production d'un produit final doté de propriétés métallurgiques supérieures.

Fonction 1 : Prévention de l'oxydation et de la contamination

Aux températures extrêmes requises pour la fusion, la plupart des métaux sont très réactifs avec les gaz de notre atmosphère, en particulier l'oxygène et l'azote.

Cette réaction, connue sous le nom d'oxydation, crée des inclusions et des impuretés non métalliques (comme la rouille sur le fer) qui sont piégées dans le métal solidifié, créant des points faibles et compromettant les performances.

Un four sous vide élimine physiquement ces gaz réactifs de la chambre. En éliminant les réactifs, il empêche l'oxydation de se produire, garantissant que la surface et la masse du métal restent propres.

Fonction 2 : Purification active par dégazage

Le métal en fusion agit comme une éponge pour les gaz, dissolvant des quantités importantes d'hydrogène, d'azote et d'oxygène de ses matières premières et de son environnement.

L'hydrogène est particulièrement nocif, conduisant à un phénomène appelé fragilisation par l'hydrogène, qui réduit gravement la ductilité et la ténacité d'un métal, le rendant sujet à la fissuration sous contrainte.

L'environnement à basse pression d'un vide crée un puissant différentiel de pression. Cela force les gaz dissous à sortir de la solution et à être pompés, dégazant efficacement le bain et améliorant considérablement les propriétés mécaniques finales, y compris la résistance à la fatigue et la plasticité.

Fonction 3 : Élimination des impuretés volatiles

Au-delà des gaz dissous, les matières premières peuvent contenir des traces d'autres éléments indésirables ayant des pressions de vapeur élevées (ce qui signifie qu'ils bouillent à des températures plus basses).

Sous vide, le point d'ébullition de ces éléments est considérablement réduit. Cela permet aux impuretés volatiles indésirables comme le plomb, le cadmium ou le bismuth de littéralement s'évaporer du bain de métal en fusion.

Ce processus est une forme de distillation qui purifie davantage le métal de base, résultant en un alliage d'une plus grande propreté et d'une performance plus prévisible.

Fonction 4 : Permettre l'alliage de précision

Une fois que le vide a éliminé les gaz atmosphériques et les impuretés indésirables, le métal en fusion est dans un état vierge et très contrôlé.

Cette "ardoise vierge" permet l'introduction précise d'éléments d'alliage spécifiques en quantités exactes. Puisqu'il n'y a ni oxygène ni azote pour réagir, ces éléments précieux ne sont pas perdus par oxydation, garantissant que la composition chimique finale est exactement celle qui a été conçue.

Ce niveau de contrôle est essentiel pour créer des matériaux complexes et performants comme les superalliages, où même des variations mineures de composition peuvent altérer considérablement leurs propriétés.

Comprendre les compromis

Bien que le VIM offre une qualité inégalée, il s'agit d'un processus spécialisé avec des compromis spécifiques qui doivent être pris en compte.

Perte d'éléments volatils désirés

Le vide ne peut pas distinguer les éléments volatils désirables des indésirables. Des éléments d'alliage ayant des pressions de vapeur élevées, tels que le manganèse, peuvent également être éliminés pendant le processus.

Cela nécessite un contrôle précis du processus, comme le remplissage du four avec une pression partielle d'un gaz inerte comme l'argon, pour supprimer l'évaporation des éléments bénéfiques tout en éliminant les éléments nocifs.

Coût et complexité plus élevés

Les fours VIM sont considérablement plus complexes et coûteux à construire et à exploiter que leurs homologues atmosphériques.

La nécessité de chambres à vide robustes, de systèmes de pompage puissants et de temps de cycle plus longs pour atteindre et maintenir de basses pressions rend le processus intrinsèquement plus lent et plus coûteux.

Pas une solution universelle

Les immenses avantages de la fusion sous vide sont les plus critiques pour les matériaux où la pureté et les performances sont primordiales.

Pour de nombreuses applications générales, les propriétés des matériaux obtenues par fusion à l'air moins coûteuse ou par raffinage par décarburation à l'oxygène argon (AOD) sont parfaitement adéquates. Le VIM est souvent réservé aux industries les plus exigeantes.

Faire le bon choix pour votre objectif

Spécifier un matériau fondu sous vide est une décision motivée par les exigences d'utilisation finale en termes de performance et de fiabilité.

- Si votre objectif principal est une performance et une fiabilité extrêmes (par exemple, l'aérospatiale, les implants médicaux) : Le VIM est essentiel pour sa capacité à produire un matériau ultra-propre exempt de défauts et de fragilisation par l'hydrogène.

- Si votre objectif principal est de créer un alliage spécifique et réactif (par exemple, les alliages de titane, les superalliages) : L'environnement contrôlé du VIM est le seul moyen de prévenir la contamination et d'atteindre précisément la composition chimique cible.

- Si votre objectif principal est des applications structurelles sensibles aux coûts : Les matériaux fondus à l'air conventionnels ou raffinés par AOD offrent souvent les performances nécessaires à un coût bien inférieur.

En fin de compte, l'exploitation d'un environnement sous vide vous permet d'ingénier un matériau supérieur en contrôlant fondamentalement sa chimie dès son état de fusion le plus basique.

Tableau récapitulatif :

| Fonction | Contribution clé |

|---|---|

| Prévention de l'oxydation | Élimine les gaz atmosphériques pour éviter la contamination et les inclusions |

| Dégazage | Élimine l'hydrogène, l'azote et l'oxygène dissous pour améliorer les propriétés mécaniques |

| Élimination des impuretés volatiles | Fait s'évaporer les éléments indésirables comme le plomb et le cadmium pour une plus grande pureté |

| Alliage de précision | Permet l'ajout exact d'éléments d'alliage sans perte par oxydation |

Exploitant une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, les implants médicaux ou le développement d'alliages spécialisés, nos fours VIM peuvent vous aider à atteindre une pureté et des performances métalliques supérieures. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons adapter une solution à vos besoins !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs