Pour les alliages haute performance, l'objectif principal de l'utilisation d'un four à induction sous vide ou sous atmosphère protectrice est de contrôler la chimie du matériau à un niveau fondamental. Cet environnement contrôlé empêche le métal en fusion de réagir avec les gaz atmosphériques comme l'oxygène, l'azote et l'hydrogène, qui introduiraient autrement des impuretés dégradant l'intégrité structurelle et la performance du produit final.

Contrôler l'atmosphère du four n'est pas seulement une mesure de protection ; c'est une étape de fabrication essentielle pour créer des matériaux avancés. C'est le choix délibéré d'éliminer les réactions chimiques indésirables pour atteindre une pureté inégalée et des propriétés mécaniques prévisibles et performantes.

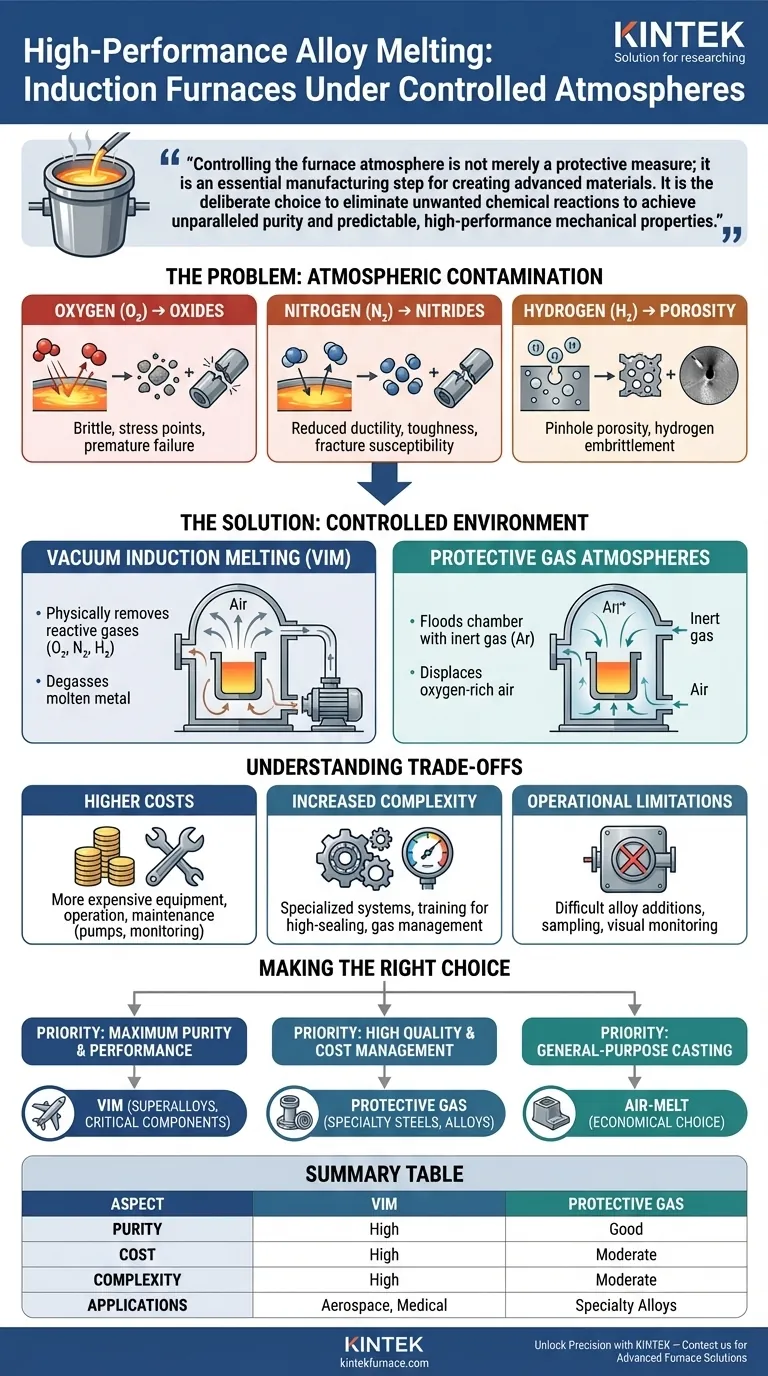

Le problème : la contamination atmosphérique dans le métal en fusion

À haute température, le métal en fusion est extrêmement réactif. L'exposer à l'air ambiant invite à une foule de réactions chimiques nuisibles à la qualité du composant moulé final.

Le rôle de l'oxygène : la formation d'oxydes

L'oxygène présent dans l'air réagit facilement avec la plupart des métaux en fusion pour former des inclusions d'oxyde. Ces particules non métalliques sont souvent cassantes et agissent comme des points de concentration de contraintes internes, créant des points faibles microscopiques pouvant initier des fissures et entraîner une défaillance prématurée du matériau.

L'impact de l'azote : les nitrures indésirables

De même, l'azote peut se dissoudre dans le bain en fusion et former des particules de nitrure dures et cassantes dans certains alliages. Ces inclusions réduisent la ductilité et la ténacité du matériau, le rendant plus susceptible à la fracture sous contrainte.

La menace de l'hydrogène : porosité et fragilisation

L'hydrogène, souvent provenant de l'humidité de l'atmosphère, est très soluble dans le métal en fusion, mais sa solubilité chute considérablement lorsque le métal se solidifie. Cela force l'hydrogène piégé à sortir de la solution, créant de minuscules bulles de gaz connues sous le nom de porosité de type épingle (pinhole porosity). Cette porosité affaiblit toute la structure et peut également conduire à un phénomène appelé fragilisation par l'hydrogène.

La solution : contrôler l'environnement du four

Pour lutter contre ces problèmes, les fours à induction spécialisés isolent la masse fondue de l'atmosphère ambiante de l'une des deux manières principales.

Fusion par induction sous vide (VIM)

La méthode la plus efficace consiste à placer l'ensemble de la bobine d'induction et le creuset à l'intérieur d'une chambre et à y appliquer un vide poussé. Cela élimine physiquement les gaz réactifs, empêchant la formation d'oxydes et de nitrures. Cela aide également à dégazéifier le métal en fusion lui-même, en extrayant l'hydrogène dissous pour éviter la porosité.

Atmosphères gazeuses protectrices

Une alternative plus courante et plus rentable consiste à purger la chambre de fusion avec une atmosphère protectrice. Cela implique de inonder la zone avec un gaz inerte, comme l'argon, qui déplace l'air riche en oxygène. Pour certains procédés, un gaz réactif comme l'azote ou une atmosphère réductrice peut être utilisé intentionnellement pour obtenir des propriétés métallurgiques spécifiques.

Comprendre les compromis

Bien qu'essentiel pour les matériaux de haute qualité, le fonctionnement sous vide ou sous atmosphère contrôlée introduit des défis et des coûts importants.

Coûts d'équipement et d'exploitation plus élevés

Les fours à induction sous vide sont nettement plus coûteux à acheter, à exploiter et à entretenir que leurs homologues à fusion à l'air en raison de la nécessité de chambres à vide, de pompes et de systèmes de surveillance sophistiqués.

Complexité accrue du système

Les exigences de haute étanchéité d'une chambre à vide et les systèmes complexes nécessaires pour gérer le débit et la pression des gaz ajoutent des couches de complexité opérationnelle. Cela nécessite une formation spécialisée pour les opérateurs et le personnel de maintenance.

Limites opérationnelles

L'environnement scellé rend plus difficile l'ajout de matériaux d'alliage, la prise d'échantillons ou la surveillance visuelle de la masse fondue. Chaque intervention risque de compromettre l'intégrité du vide ou de l'atmosphère protectrice.

Faire le bon choix pour votre application

Le choix de l'environnement du four approprié dépend entièrement des propriétés requises du matériau final et du budget du projet.

- Si votre objectif principal est une pureté et des performances maximales : Un système de fusion par induction sous vide (VIM) est non négociable pour la production de superalliages, d'implants médicaux ou de composants aérospatiaux critiques.

- Si votre objectif principal est une haute qualité tout en maîtrisant les coûts : La fusion sous gaz inerte protecteur (comme l'argon) offre une excellente protection contre l'oxydation et constitue une amélioration majeure par rapport à la fusion à l'air pour de nombreux aciers et alliages spéciaux.

- Si votre objectif principal est la coulée polyvalente : Pour les applications où la présence de certains oxydes ne compromet pas les performances, un four à induction standard à fusion à l'air reste le choix le plus économique.

En contrôlant activement l'environnement du four, vous passez simplement de la fusion du métal à l'ingénierie précise des propriétés finales d'un matériau à partir de son état liquide.

Tableau récapitulatif :

| Aspect | Fusion par induction sous vide (VIM) | Atmosphères gazeuses protectrices |

|---|---|---|

| Objectif | Éliminer les gaz réactifs par le vide pour prévenir les oxydes, les nitrures et dégazéifier l'hydrogène | Remplacer l'air par des gaz inertes comme l'argon pour protéger contre l'oxydation et la contamination |

| Avantages | Pureté maximale, idéal pour les superalliages, les implants médicaux, l'aérospatiale | Rentable, protection de haute qualité pour les aciers et alliages spéciaux |

| Défis | Coût élevé de l'équipement, complexité opérationnelle, surveillance limitée de la fusion | Coût modéré, nécessite une gestion des gaz, moins de pureté que le VIM |

Débloquez la précision dans votre ingénierie des matériaux avec KINTEK

Vous développez des alliages haute performance pour l'aérospatiale, le médical ou des applications spéciales ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à Muffle, à Tube, Rotatifs, sous Vide & Atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Assurez une pureté inégalée et des propriétés mécaniques prévisibles dans vos matériaux — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs