À la base, les fours tubulaires rotatifs se définissent par trois caractéristiques clés : un tube de travail cylindrique rotatif, des systèmes de contrôle précis de la température et de l'atmosphère, et une conception qui favorise un transfert de chaleur très efficace. Cette combinaison permet le traitement thermique dynamique et uniforme de matériaux en vrac comme les poudres et les granulés, ce qui est difficile à réaliser dans un four statique.

L'avantage central d'un four tubulaire rotatif n'est pas seulement une caractéristique, mais la manière dont elles fonctionnent de concert. La rotation garantit un chauffage uniforme, tandis que des contrôleurs avancés vous permettent de gérer précisément le profil thermique et l'atmosphère, créant un environnement de traitement hautement reproductible.

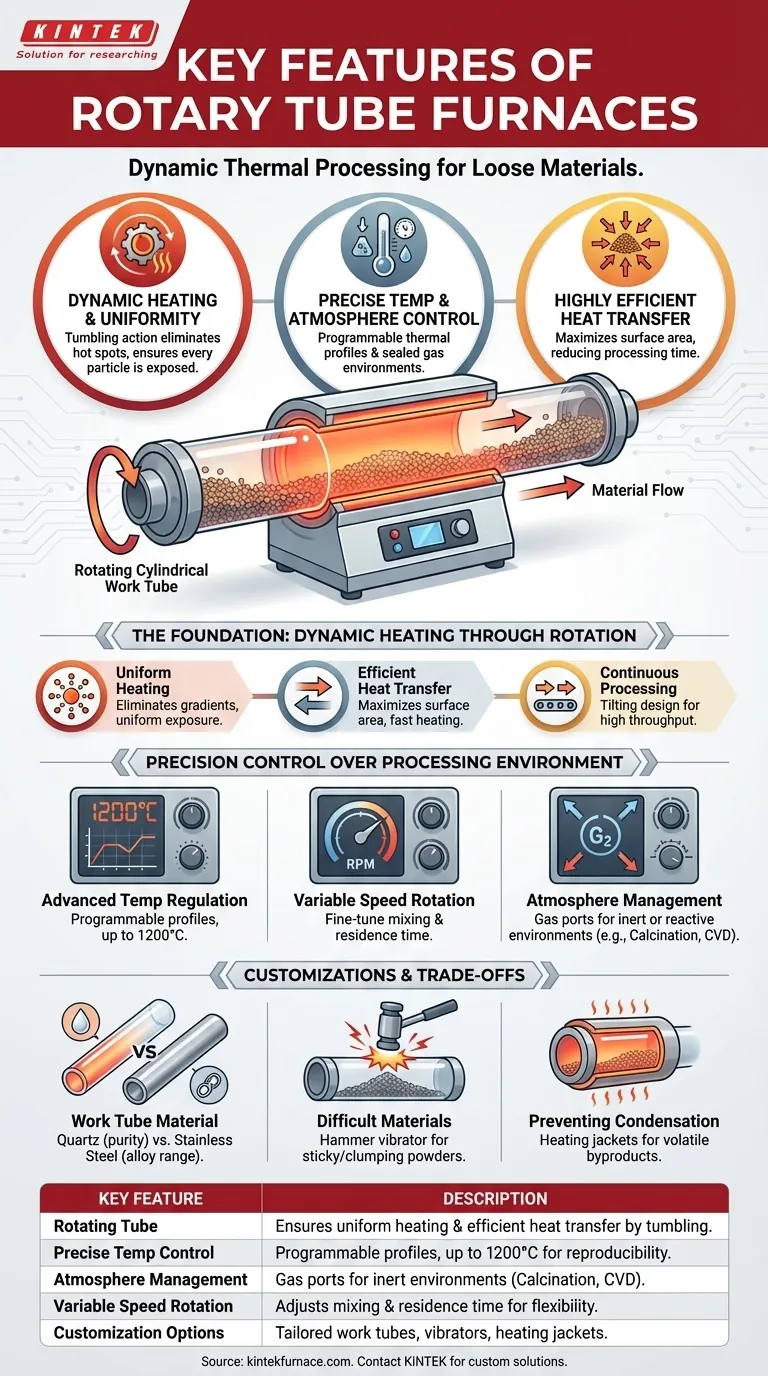

La base : un chauffage dynamique par rotation

La caractéristique principale de ce type de four est sa capacité à faire tomber le matériau pendant le chauffage. Cette action mécanique est la source de ses principaux avantages.

Comment la rotation crée l'uniformité

En tournant continuellement, le four garantit que chaque particule du matériau est exposée à la source de chaleur et à l'atmosphère environnante. Ce mouvement de culbutage élimine les points chauds et les gradients de température courants dans le traitement par lots statique, ce qui conduit à un chauffage exceptionnellement uniforme.

Atteindre un transfert de chaleur efficace

L'action de mélange constante maximise la surface du matériau chauffé. Il en résulte un transfert de chaleur très efficace et rapide, réduisant le temps total nécessaire pour amener l'ensemble du lot à la température désirée.

Permettre le traitement continu

De nombreux fours tubulaires rotatifs sont conçus pour être inclinés, permettant d'alimenter le matériau à une extrémité et de le décharger en continu à l'autre. Cette capacité est idéale pour le traitement par lots continu dans les environnements industriels, minimisant la manipulation des matériaux et augmentant le débit.

Contrôle de précision sur l'environnement de traitement

Au-delà de la rotation mécanique, ces fours offrent un contrôle sophistiqué sur chaque paramètre de processus critique.

Régulation avancée de la température

Les fours tubulaires rotatifs modernes sont équipés de contrôleurs numériques avancés. Ces systèmes offrent des profils thermiques programmables, souvent avec des dizaines de segments pour gérer les vitesses de chauffage, les temps de maintien et les vitesses de refroidissement.

Ils utilisent des éléments chauffants de haute qualité et une isolation en fibre céramique pour atteindre une efficacité élevée et des températures de fonctionnement allant jusqu'à 1200°C (2192°F).

Rotation à vitesse variable

La vitesse de rotation est généralement gérée par un contrôle de vitesse variable DC. Le réglage de la vitesse vous permet d'affiner le degré de mélange et, dans les systèmes continus, de contrôler le temps de séjour du matériau dans la zone chaude.

Gestion de l'atmosphère

Pour les applications sensibles comme la calcination ou le dépôt chimique en phase vapeur (CVD), le contrôle de l'environnement gazeux est essentiel. Ces fours peuvent être équipés de ports d'entrée et de sortie de gaz (par exemple, 1/4" gaz inerte en entrée, KF25 en dégazage) pour maintenir une atmosphère spécifique, comme un environnement de gaz inerte, ou pour éliminer efficacement les sous-produits de réaction.

Comprendre les personnalisations et les compromis

Un four tubulaire rotatif n'est pas une solution universelle. Ses composants sont choisis en fonction de l'application spécifique, chacun ayant ses propres implications.

Matériau et conception du tube de travail

Le choix du tube de travail est essentiel. Les tubes en quartz sont courants pour leur grande pureté et leur résistance aux chocs thermiques, tandis que l'acier inoxydable et d'autres alliages sont utilisés pour différentes plages de températures ou lorsque le quartz est chimiquement inapproprié. La taille et la forme peuvent être personnalisées pour des besoins de capacité spécifiques.

Traitement des matériaux difficiles

Le culbutage standard n'est pas efficace pour tous les matériaux. Pour les poudres organiques à haute viscosité ou collantes, un vibrateur à marteau optionnel peut être ajouté au tube pour éviter l'agglomération et assurer un bon écoulement.

Prévention de la condensation

Lors du traitement de matériaux qui libèrent des sous-produits volatils comme le goudron, des chemises chauffantes peuvent être installées aux extrémités du four. Celles-ci empêchent la condensation dans les zones plus froides, ce qui pourrait autrement obstruer le système.

Faire le bon choix pour votre application

La sélection des bonnes fonctionnalités dépend entièrement de votre objectif de traitement principal.

- Si votre objectif principal est une uniformité maximale du processus : Privilégiez un système avec un contrôleur de température programmable de haute qualité et une rotation à vitesse variable pour garantir que chaque particule subit exactement les mêmes conditions.

- Si votre objectif principal est une production à haut débit : Recherchez un four conçu pour un fonctionnement continu avec un mécanisme d'inclinaison et de solides capacités de manutention des matériaux.

- Si votre objectif principal est un contrôle atmosphérique sensible : Assurez-vous que le modèle dispose de brides étanches et des ports de gaz nécessaires pour gérer vos exigences spécifiques en matière de gaz inerte ou de vide.

- Si votre objectif principal est le traitement de matériaux difficiles : Renseignez-vous sur les options spécialisées comme les vibrateurs à marteau pour les poudres collantes ou les chemises chauffantes pour les matériaux qui produisent des sous-produits condensables.

En fin de compte, comprendre ces caractéristiques clés vous permet de configurer un four tubulaire rotatif qui correspond parfaitement à vos exigences en matière de matériaux et de processus.

Tableau récapitulatif :

| Caractéristique clé | Description |

|---|---|

| Tube rotatif | Assure un chauffage uniforme et un transfert de chaleur efficace en culbutant des matériaux comme les poudres et les granulés. |

| Contrôle précis de la température | Profils thermiques programmables avec des contrôleurs numériques, fonctionnant jusqu'à 1200°C pour des résultats reproductibles. |

| Gestion de l'atmosphère | Ports d'entrée/sortie de gaz pour les environnements inertes, idéaux pour les processus de calcination et de CVD. |

| Rotation à vitesse variable | Le contrôle DC ajuste le mélange et le temps de séjour, améliorant la flexibilité du processus. |

| Options de personnalisation | Comprend les matériaux du tube de travail (par exemple, quartz, acier inoxydable), les vibrateurs à marteau et les chemises chauffantes pour des besoins spécifiques. |

Prêt à optimiser le traitement de vos matériaux avec un four tubulaire rotatif sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température. Notre gamme de produits, y compris les fours rotatifs, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut améliorer l'efficacité et le débit de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels rôles un four rotatif à ciment joue-t-il dans la production de ciment ? Découvrez ses 4 fonctions critiques

- Quels éléments chauffants sont utilisés dans les fours à tubes rotatifs ? Choisissez le bon élément pour votre procédé

- Quel rôle jouent les fours rotatifs à chauffage indirect dans les processus de carbonisation et d'activation ? Débloquez un contrôle précis pour des produits carbonés de haute pureté

- Quelles sont les principales différences entre les fours rotatifs à chauffage direct et à chauffage indirect ? Choisissez le bon four pour votre matériau

- Quels sont les deux principaux types de fours rotatifs basés sur la méthode de chauffage ? Choisissez le bon pour votre processus

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Comment le contrôle de chauffage multizone profite-t-il au processus de four rotatif ? Obtenez un profilage thermique précis pour des résultats supérieurs

- Quelles sont les différences entre les fours rotatifs à chauffage direct et à chauffage indirect ? Choisissez le four adapté à votre processus