À la base, un four tubulaire de 70 mm est un appareil à haute température conçu pour créer un environnement thermique précisément contrôlé. Ses caractéristiques clés sont une zone de chauffage centrale uniforme, la capacité de gérer l'atmosphère interne (du gaz inerte au vide), et un diamètre de tube intérieur de 70 mm qui détermine sa capacité d'échantillonnage. Cette combinaison en fait un outil polyvalent pour le chauffage des matériaux en recherche et en production à petite échelle.

Un four tubulaire de 70 mm est plus qu'un simple four ; c'est un réacteur à environnement contrôlé. Comprendre ses capacités et ses limites est essentiel pour passer d'un simple chauffage à une transformation précise des matériaux. La taille de 70 mm représente un équilibre délibéré entre le volume d'échantillon et l'efficacité opérationnelle.

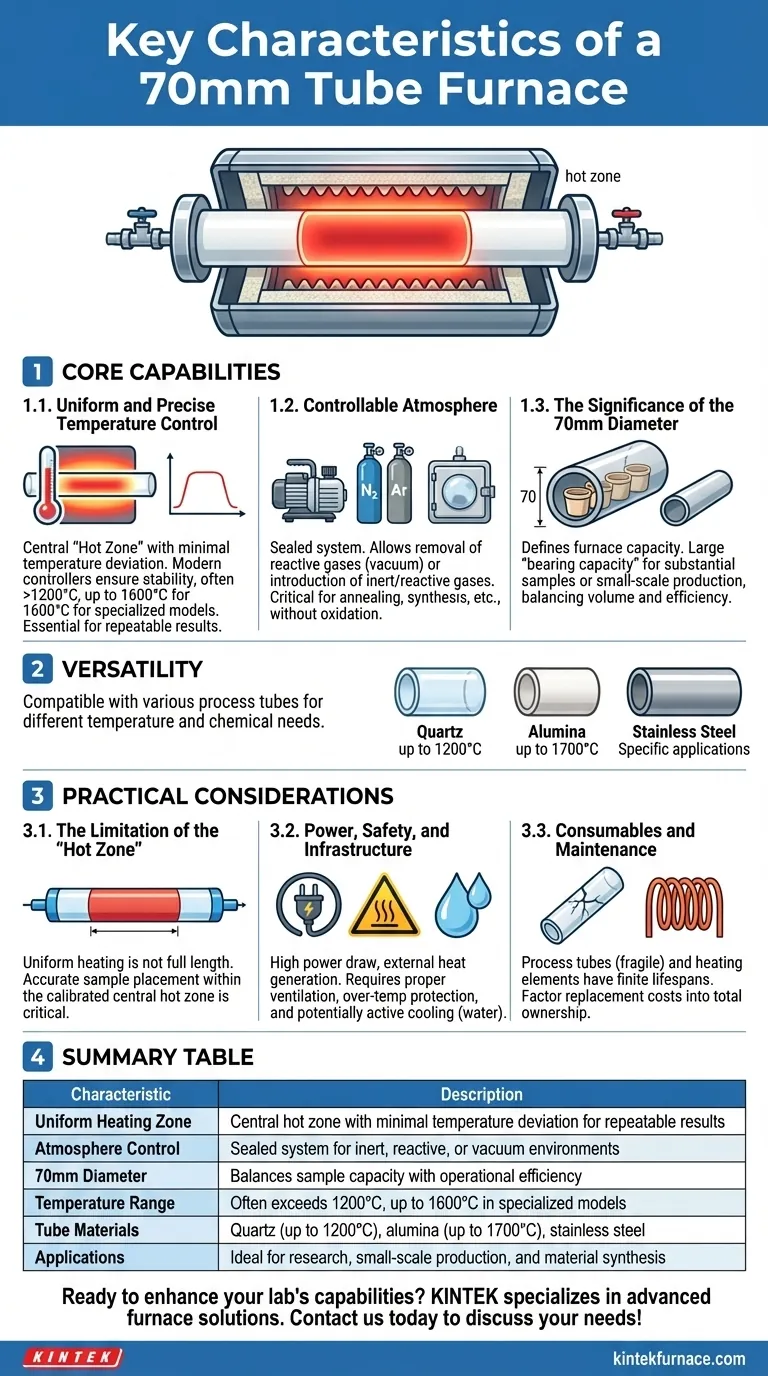

Déconstruction des capacités fondamentales

La valeur d'un four tubulaire vient de sa capacité à isoler et à contrôler précisément les conditions appliquées à un échantillon. La désignation "70mm" définit simplement la taille de cet environnement contrôlé.

Contrôle de température uniforme et précis

La fonction première est de délivrer une chaleur stable et uniforme. Les fours sont conçus pour créer une "zone chaude" au centre du tube, où l'écart de température est minimal.

Bien que les extrémités du tube soient naturellement plus froides, les contrôleurs de température modernes garantissent que la zone centrale reste précisément au point de consigne, souvent avec des capacités dépassant 1200°C et atteignant même 1600°C dans les modèles spécialisés. Cette uniformité est essentielle pour obtenir des résultats expérimentaux reproductibles.

Atmosphère contrôlable

Contrairement à un four conventionnel, un four tubulaire est un système scellé. Cela vous permet de contrôler l'atmosphère gazeuse autour de votre échantillon.

En connectant des conduites de gaz et une pompe à vide, vous pouvez éliminer les gaz réactifs comme l'oxygène et introduire des gaz inertes (comme l'argon ou l'azote) ou des gaz réactifs. Ceci est essentiel pour des processus comme le recuit ou la synthèse de matériaux, où l'oxydation compromettrait le résultat.

La signification du diamètre de 70 mm

Le diamètre intérieur de 70 mm est une spécification clé qui définit la capacité du four. Il est suffisamment grand pour accueillir des échantillons substantiels, plusieurs petits creusets ou des séries de production à petite échelle.

Cette taille représente un point médian courant, offrant une "capacité portante" plus grande que les fours de laboratoire plus petits sans les énormes exigences en matière de puissance et d'infrastructure d'un four industriel à grande échelle.

Polyvalence de la configuration et des matériaux

La plupart des fours tubulaires de 70 mm sont horizontaux, ce qui simplifie le chargement et le déchargement des échantillons. Une caractéristique cruciale est leur compatibilité avec divers tubes de traitement.

Le choix du matériau du tube est dicté par vos besoins en température et en chimie :

- Quartz : Courant pour des températures allant jusqu'à 1100-1200°C.

- Alumine : Requis pour des températures plus élevées (jusqu'à 1700°C) et offre une bonne résistance chimique.

- Acier inoxydable : Utilisé dans des applications spécifiques où des propriétés métalliques ou une durabilité sont nécessaires.

Comprendre les compromis et les considérations pratiques

Bien que puissants, les fours tubulaires ont des réalités opérationnelles qui doivent être gérées pour une utilisation réussie et sûre.

La limitation de la "zone chaude"

La zone de chauffage uniforme spécifiée ne correspond pas à toute la longueur du tube du four. La température diminue naturellement vers les extrémités du tube.

Le placement précis de l'échantillon est donc essentiel. Vous devez positionner vos matériaux entièrement dans la zone chaude centrale calibrée pour vous assurer qu'ils subissent le profil thermique souhaité.

Puissance, sécurité et infrastructure

Les modèles à haute température consomment une puissance importante et peuvent nécessiter des circuits électriques spécialisés. Ils génèrent également beaucoup de chaleur externe.

Les dispositifs de sécurité tels que la protection contre la surchauffe et les interverrouillages de porte sont standard, mais une ventilation adéquate des installations est essentielle. Certaines applications à haute température ou à usage continu peuvent également nécessiter un système de refroidissement actif, souvent à l'eau.

Consommables et maintenance

Les tubes de traitement, en particulier le quartz, sont fragiles et doivent être considérés comme des consommables. Ils peuvent se fissurer en raison d'un choc thermique ou d'une mauvaise manipulation.

Les éléments chauffants ont également une durée de vie limitée et devront être remplacés à terme. Le coût de ces pièces de rechange fait partie du coût total de possession.

Faire le bon choix pour votre objectif

Le choix de la bonne configuration dépend entièrement de votre application spécifique.

- Si votre objectif principal est de réaliser des expériences reproductibles à l'échelle du laboratoire : Un four de 70 mm offre une atmosphère hautement contrôlée et une zone de chaleur uniforme fiable, essentielle pour générer des données de haute qualité et reproductibles.

- Si votre objectif principal est de traiter des échantillons plus grands ou une production pilote : Le diamètre de 70 mm représente une augmentation significative du volume et de la capacité par rapport aux fours purement analytiques plus petits.

- Si votre objectif principal est un travail à très haute température (>1200°C) : Vous devez spécifier un four avec des éléments chauffants appropriés (par exemple, MoSi2) et utiliser un tube en alumine de haute pureté, tout en confirmant que votre installation dispose de la puissance et du refroidissement nécessaires.

En comprenant ces caractéristiques, vous pouvez utiliser le four tubulaire comme un instrument précis pour la transformation des matériaux, et non pas comme un simple appareil de chauffage.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Zone de chauffage uniforme | Zone chaude centrale avec un écart de température minimal pour des résultats reproductibles |

| Contrôle de l'atmosphère | Système scellé pour des environnements inertes, réactifs ou sous vide |

| Diamètre de 70 mm | Équilibre la capacité d'échantillon avec l'efficacité opérationnelle |

| Plage de températures | Dépasse souvent 1200°C, jusqu'à 1600°C dans les modèles spécialisés |

| Matériaux du tube | Quartz (jusqu'à 1200°C), alumine (jusqu'à 1700°C), acier inoxydable |

| Applications | Idéal pour la recherche, la production à petite échelle et la synthèse de matériaux |

Prêt à améliorer les capacités de votre laboratoire avec un four à haute température ? KINTEK est spécialisé dans les solutions avancées comme les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à notre solide R&D et à notre fabrication interne, nous offrons une personnalisation poussée pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours tubulaires de 70 mm peuvent offrir un contrôle précis de la température, une gestion de l'atmosphère et des performances fiables pour vos objectifs de recherche ou de production !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie