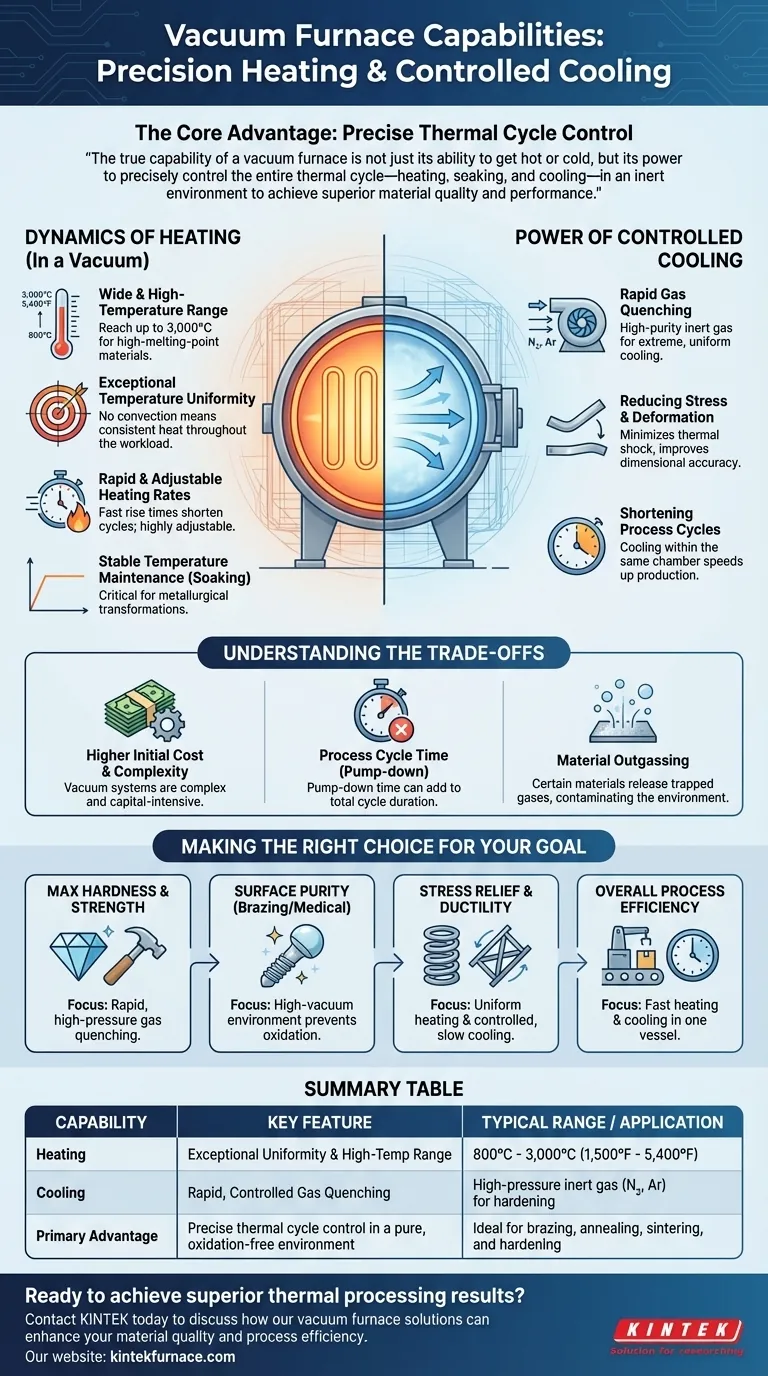

À la base, un four à vide offre un chauffage exceptionnellement uniforme sur une vaste gamme de températures, généralement de 800 à 3 000 °C (1 500 à 5 400 °F), et permet un refroidissement rapide et contrôlé. Cette combinaison permet une manipulation précise des propriétés des matériaux dans un environnement de haute pureté, exempt de l'oxydation et de la contamination courantes dans les fours traditionnels.

La véritable capacité d'un four à vide n'est pas seulement sa capacité à chauffer ou à refroidir, mais sa puissance à contrôler précisément l'ensemble du cycle thermique — chauffage, maintien et refroidissement — dans un environnement inerte pour obtenir une qualité et des performances de matériaux supérieures.

La dynamique du chauffage sous vide

Le processus de chauffage d'un four à vide se caractérise par sa précision, son uniformité et sa rapidité. L'absence d'air garantit un transfert de chaleur propre et efficace, principalement par rayonnement.

Plage de températures large et élevée

Les fours à vide sont conçus pour fonctionner sur un large spectre de températures. De nombreux modèles peuvent facilement atteindre 2000°C, ce qui les rend adaptés au traitement de métaux à point de fusion élevé et d'alliages avancés qui dépassent les capacités des fours à atmosphère conventionnels.

Uniformité de température exceptionnelle

Comme le chauffage se produit dans le vide, il n'y a pas de courants de convection pour créer des points chauds ou froids. Il en résulte une distribution de température très uniforme dans toute la charge de travail, garantissant que chaque partie d'un composant reçoit exactement le même traitement thermique pour des résultats constants et prévisibles.

Vitesse de chauffage rapide et réglable

Les fours à vide modernes sont dotés de chambres à faible masse thermique par rapport aux anciens fours à revêtement réfractaire. Cette conception permet des temps de montée en température rapides, ce qui raccourcit considérablement le cycle de processus global et améliore l'efficacité de la production. La vitesse de chauffage est également très réglable pour répondre aux exigences spécifiques du processus.

Maintien stable de la température

Pour des processus tels que le recuit, le frittage ou le brasage, le maintien d'une température précise pendant une période définie (maintien) est essentiel. Les fours à vide excellent dans le maintien d'une température constante et stable, ce qui est crucial pour obtenir les transformations métallurgiques souhaitées.

La puissance du refroidissement contrôlé

La phase de refroidissement, ou trempe, est aussi critique que la phase de chauffage. Un four à vide offre un contrôle inégalé sur ce processus pour verrouiller les propriétés souhaitées du matériau.

Trempe rapide par gaz

Après le cycle de chauffage, la chambre du four est remplie d'un gaz inerte de haute pureté, tel que l'azote ou l'argon. Des ventilateurs à haute vitesse font ensuite circuler ce gaz à travers la charge de travail, permettant un refroidissement extrêmement rapide et uniforme. Ce processus est essentiel pour durcir les métaux et obtenir des microstructures spécifiques.

Réduction du stress et de la déformation

La nature contrôlée et uniforme de la trempe par gaz aide à minimiser le choc thermique et le stress du matériau. Cela entraîne moins de déformation des pièces par rapport aux méthodes de trempe liquide plus agressives, améliorant la qualité et la précision dimensionnelle du produit final.

Raccourcissement des cycles de processus

La capacité de refroidir rapidement les pièces dans la même chambre où elles ont été chauffées réduit considérablement le temps de cycle global. Cette efficacité est un avantage significatif dans un environnement de production.

Comprendre les compromis

Bien que puissants, les fours à vide ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Coût initial et complexité plus élevés

Les systèmes à vide, y compris les pompes et les commandes, rendent ces fours plus complexes et entraînent un coût d'investissement plus élevé que les fours à atmosphère standard. Ils nécessitent également des connaissances spécialisées pour leur fonctionnement et leur entretien.

Considérations sur le temps de cycle du processus

Bien que les vitesses de chauffage et de refroidissement soient rapides, le temps nécessaire pour mettre la chambre sous vide au niveau requis peut s'ajouter au temps de cycle total. Pour certaines pièces de faible valeur et de grand volume, cela peut être moins efficace qu'un four à bande continue.

Dégazage des matériaux

L'environnement sous vide lui-même peut être une limitation. Certains matériaux peuvent libérer des gaz piégés (dégazage) lorsqu'ils sont chauffés sous vide, ce qui peut contaminer l'environnement du four et interférer avec le processus.

Faire le bon choix pour votre objectif

Pour déterminer si un four à vide est l'outil approprié, alignez ses capacités sur votre objectif principal.

- Si votre objectif principal est la dureté et la résistance maximales : La capacité de trempe rapide par gaz à haute pression est la caractéristique la plus critique.

- Si votre objectif principal est la pureté de surface pour le brasage ou les implants médicaux : La capacité de l'environnement à haut vide à prévenir l'oxydation est non négociable.

- Si votre objectif principal est la relaxation des contraintes et la ductilité (recuit) : La combinaison d'un chauffage uniforme et de vitesses de refroidissement contrôlées et plus lentes offre des résultats supérieurs.

- Si votre objectif principal est l'efficacité globale du processus : La capacité à réaliser un cycle de traitement thermique complet dans un seul récipient avec un chauffage et un refroidissement rapides raccourcit les délais de livraison.

En fin de compte, un four à vide offre un niveau de contrôle environnemental et thermique essentiel pour produire des composants de haute qualité et haute performance.

Tableau récapitulatif :

| Capacité | Caractéristique clé | Gamme/Application typique |

|---|---|---|

| Chauffage | Uniformité exceptionnelle et plage de hautes températures | 800°C à 3 000°C (1 500°F à 5 400°F) |

| Refroidissement | Trempe rapide et contrôlée par gaz | Gaz inerte haute pression (N₂, Ar) pour le durcissement |

| Avantage principal | Contrôle précis du cycle thermique dans un environnement pur, sans oxydation | Idéal pour le brasage, le recuit, le frittage et le durcissement |

Prêt à obtenir des résultats de traitement thermique supérieurs ?

Les fours à vide avancés de KINTEK sont conçus pour fournir le chauffage précis et le refroidissement rapide et uniforme dont vos matériaux de grande valeur ont besoin. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons des solutions robustes pour les applications aérospatiales, médicales et d'alliages avancés.

Notre gamme de produits, comprenant les fours à vide et à atmosphère et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions de fours à vide peuvent améliorer la qualité de vos matériaux et l'efficacité de vos processus.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?