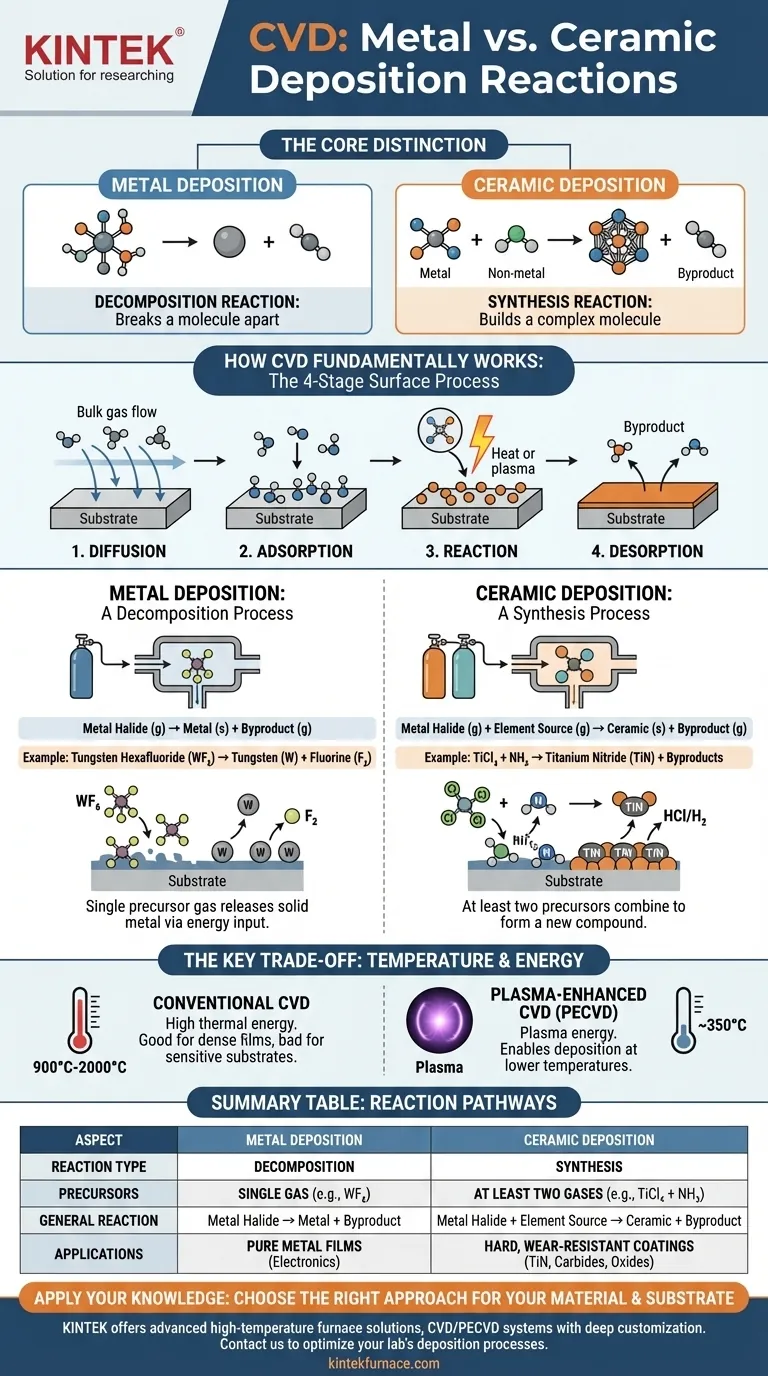

En Déposition Chimique en Phase Vapeur (CVD), la différence fondamentale entre le dépôt d'un métal pur et celui d'une céramique réside dans le type de réaction et le nombre de gaz réactifs nécessaires. Le dépôt de métal est généralement une réaction de décomposition à partir d'une seule source de gaz, tandis que le dépôt de céramique est une réaction de synthèse nécessitant au moins deux précurseurs gazeux différents pour se combiner et former le nouveau matériau sur le substrat.

La distinction essentielle est simple : le dépôt de métal décompose une molécule, tandis que le dépôt de céramique construit une nouvelle molécule plus complexe. Cela détermine les précurseurs dont vous avez besoin et les conditions requises pour créer le film mince final.

Comment fonctionne fondamentalement la CVD

Avant d'examiner les réactions spécifiques, il est crucial de comprendre le mécanisme universel de la CVD. L'ensemble du processus se déroule en quatre étapes distinctes à la surface du composant en cours de revêtement.

Étape 1 : Diffusion vers la surface

Les gaz précurseurs réactifs sont introduits dans une chambre et doivent d'abord voyager du flux gazeux principal jusqu'à la surface du substrat.

Étape 2 : Adsorption à la surface

Une fois arrivées au substrat, les molécules de gaz s'adsorbent physiquement, ou « collent », à la surface, les rendant disponibles pour une réaction chimique.

Étape 3 : Réaction à la surface

C'est l'étape critique où la chimie souhaitée se produit. Des températures élevées (ou de l'énergie plasmique) fournissent l'énergie d'activation nécessaire aux molécules adsorbées pour réagir et former le matériau du film solide.

Étape 4 : Désorption des sous-produits

La réaction chimique crée le film solide désiré mais produit également des sous-produits gazeux. Ces sous-produits doivent se détacher, ou « se désorber », de la surface et diffuser pour que de nouveaux réactifs puissent prendre leur place.

Métal contre Céramique : Le conte de deux réactions

La réaction spécifique à l'étape 3 définit si vous déposez un métal ou une céramique. La différence réside dans le fait que vous isolez simplement un métal ou que vous synthétisez un nouveau composé.

Dépôt de métal : un processus de décomposition

Pour déposer un métal pur, on utilise un seul gaz précurseur contenant ce métal. L'énergie dans la chambre décompose cette molécule, laissant le métal solide sur la surface.

La réaction générale est : Halogénure métallique (g) → Métal (s) + Sous-produit (g)

Ici, un gaz tel que l'hexafluorure de tungstène (WF₆) est chauffé, ce qui provoque sa décomposition et le dépôt d'un film de tungstène solide (W), libérant du gaz fluorure comme sous-produit.

Dépôt de céramique : un processus de synthèse

Pour déposer une céramique, vous devez combiner un métal avec un élément non métallique. Cela nécessite d'introduire au moins deux gaz précurseurs distincts dans la chambre simultanément.

La réaction générale est : Halogénure métallique (g) + Source d'élément (g) → Céramique (s) + Sous-produit (g)

Par exemple, pour créer du Nitrures de Titane (TiN), vous feriez co-réagir un gaz source de titane tel que le Tétrachlorure de Titane (TiCl₄) avec un gaz source d'azote tel que l'Ammoniac (NH₃). La réaction forme du TiN solide sur le substrat. Le même principe s'applique à la formation de carbures (en utilisant une source de carbone comme le méthane), d'oxydes (en utilisant une source d'oxygène) ou de borures (en utilisant une source de bore).

Comprendre le compromis clé : la température

Le défi principal de la CVD est de gérer l'immense énergie nécessaire pour provoquer ces réactions de surface. Cela crée un compromis significatif entre la capacité du processus et la compatibilité du substrat.

La chaleur élevée de la CVD conventionnelle

Les procédés CVD thermiques traditionnels fonctionnent à des températures extrêmement élevées, souvent entre 900 °C et 2000 °C.

Cette chaleur élevée est efficace pour produire des films denses de haute qualité. Cependant, elle limite sévèrement les types de matériaux que vous pouvez revêtir, car de nombreux substrats se déformeront, se déformeront ou subiront des changements métallurgiques qui dégradent leurs propriétés mécaniques.

L'alternative : la CVD assistée par plasma (PECVD)

Pour surmonter les limitations de température, la CVD assistée par plasma (PECVD) utilise un champ électrique pour générer un plasma dans la chambre de réaction.

Ce plasma très énergétique fournit l'énergie d'activation nécessaire à la réaction, au lieu de dépendre uniquement de l'énergie thermique. Cela permet un dépôt à des températures beaucoup plus basses, généralement autour de 350 °C, rendant possible le revêtement de matériaux sensibles à la température sans les endommager.

Application à votre objectif de dépôt

Comprendre ces voies de réaction vous permet de choisir la bonne approche pour votre matériau et votre substrat spécifiques.

- Si votre objectif principal est de déposer un film métallique pur : Votre processus se concentrera sur la décomposition thermique d'un seul gaz précurseur contenant le métal souhaité.

- Si votre objectif principal est de créer un revêtement céramique dur et résistant à l'usure : Vous devez concevoir un processus qui co-réagit efficacement une source de gaz métallique avec une source de gaz non métallique (par exemple, azote, oxygène ou carbone).

- Si votre substrat est sensible à la température (par exemple, aluminium, polymères ou certains alliages d'acier) : La CVD conventionnelle à haute température n'est pas viable, et vous devez utiliser un processus à température plus basse comme le PECVD.

Maîtriser la CVD commence par reconnaître que vous orchestrez une réaction chimique précise à la surface.

Tableau récapitulatif :

| Aspect | Dépôt de métal | Dépôt de céramique |

|---|---|---|

| Type de réaction | Décomposition | Synthèse |

| Gaz précurseurs | Gaz unique (ex. : WF₆) | Au moins deux gaz (ex. : TiCl₄ + NH₃) |

| Réaction générale | Halogénure métallique (g) → Métal (s) + Sous-produit (g) | Halogénure métallique (g) + Source d'élément (g) → Céramique (s) + Sous-produit (g) |

| Plage de température | Élevée (900-2000°C) ou plus basse avec PECVD (~350°C) | Élevée (900-2000°C) ou plus basse avec PECVD (~350°C) |

| Applications clés | Films métalliques purs pour l'électronique, revêtements | Revêtements durs et résistants à l'usure comme TiN, carbures, oxydes |

Prêt à optimiser vos processus CVD pour des films métalliques et céramiques de haute qualité ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication en interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous travailliez avec des substrats sensibles à la température ou que vous ayez besoin de revêtements robustes, contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs ! Contactez-nous maintenant

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires