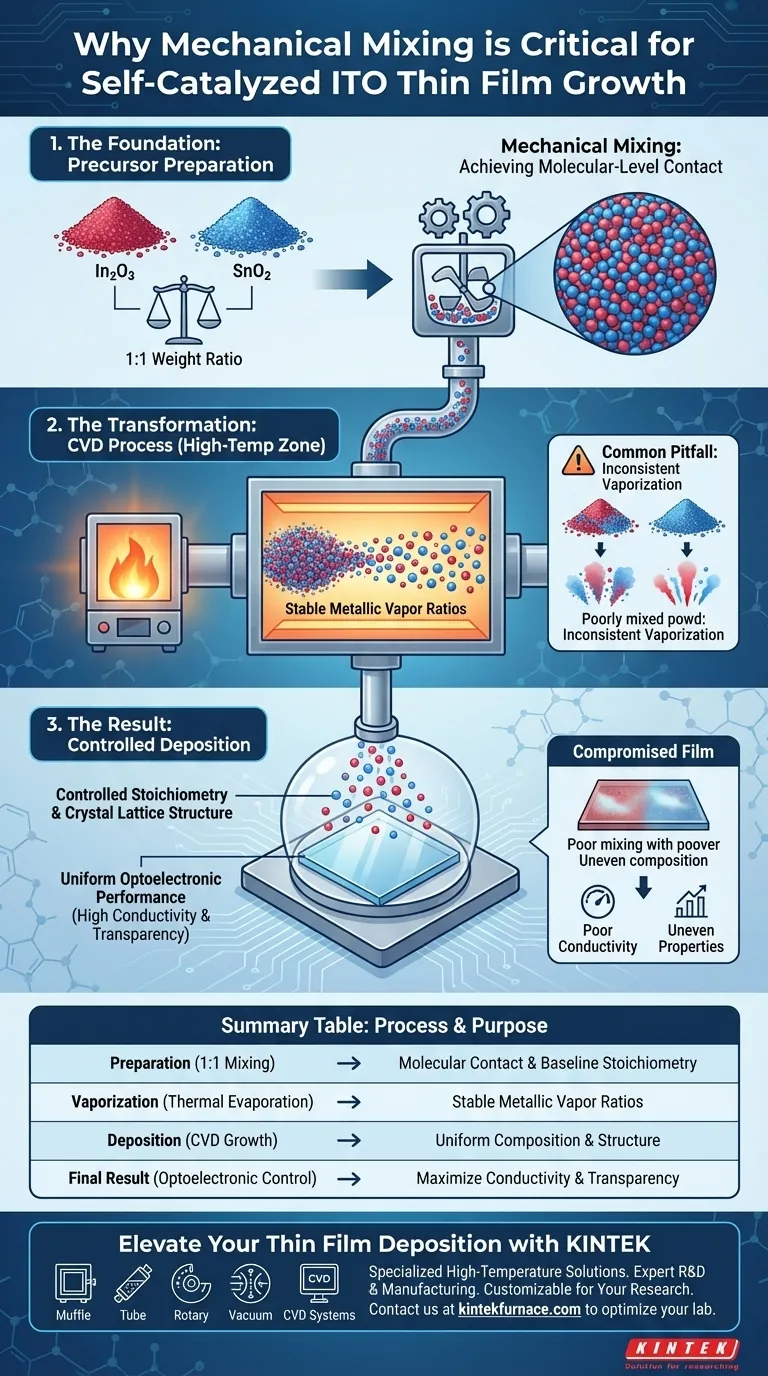

Le mélange mécanique des poudres précurseurs est l'étape de contrôle critique qui dicte la cohérence de la croissance des couches minces d'oxyde d'indium-étain (ITO). En mélangeant physiquement l'oxyde d'indium (In2O3) et l'oxyde d'étain (SnO2) de haute pureté dans un rapport pondéral spécifique de 1:1, vous vous assurez que les matériaux atteignent un contact au niveau moléculaire avant le début du processus de dépôt chimique en phase vapeur (CVD). Cette uniformité physique est nécessaire pour stabiliser les rapports de vapeur métallique générés dans la zone à haute température, garantissant directement la composition finale du film.

Sans un mélange mécanique approfondi, les matériaux précurseurs ne peuvent pas générer de phase vapeur prévisible ou uniforme. Cette étape fournit la base nécessaire pour contrôler le rapport stœchiométrique du film, qui est le principal moteur de ses performances optoélectroniques finales.

La mécanique de la préparation des précurseurs

Atteindre le contact moléculaire

L'objectif principal du mélange mécanique n'est pas simplement de placer deux poudres dans le même récipient, mais de les forcer à un contact au niveau moléculaire.

Au stade initial de la préparation, les poudres d'In2O3 et de SnO2 doivent être intégrées si profondément qu'elles se comportent comme un seul matériau source cohérent.

Ce contact intime est le prérequis pour les réactions chimiques qui suivront dans le système CVD.

Le rôle du rapport pondéral de 1:1

Le protocole standard consiste à mélanger ces poudres de haute pureté dans un rapport pondéral de 1:1 précis.

Cet équilibre spécifique crée une base pour la charge de matériau entrant dans le système.

Il empêche un composant de dominer le volume de la source, garantissant que l'indium et l'étain sont disponibles pour la vaporisation dans les proportions correctes.

De la poudre à la vapeur : le processus CVD

Contrôle de la génération de vapeur métallique

Une fois les précurseurs entrés dans la zone à haute température du système CVD, la qualité du mélange mécanique détermine le comportement de la vapeur.

Un mélange uniforme garantit que les rapports des composants de vapeur métallique sont générés de manière cohérente.

Si les poudres sont bien mélangées, le système produit un flux constant de vapeurs d'indium et d'étain plutôt que des bouffées fluctuantes d'éléments isolés.

Influence sur la stœchiométrie

Le rapport de vapeur généré dans la zone de chaleur dicte directement le rapport stœchiométrique final de la couche mince déposée.

La stœchiométrie fait référence à la relation quantitative entre les éléments dans le réseau cristallin final.

En contrôlant le mélange de poudres, vous verrouillez efficacement la formule chimique du film en croissance.

Définition des performances optoélectroniques

L'objectif ultime de ce processus est de maximiser l'utilité du film dans les applications électroniques.

Le rapport stœchiométrique obtenu par un mélange approprié influence directement les performances optoélectroniques du film.

Cela inclut des propriétés critiques telles que la conductivité électrique et la transparence optique.

Pièges courants à éviter

Vaporisation incohérente

Si le mélange mécanique est insuffisant, les précurseurs n'auront pas de contact au niveau moléculaire.

Cela entraîne des "points chauds" dans la génération de vapeur, où le rapport entre l'indium et l'étain fluctue de manière imprévisible pendant le dépôt.

Qualité du film compromise

Un manque de fondation au stade des précurseurs ne peut pas être corrigé plus tard dans le processus CVD.

Si les rapports de vapeur métallique sont instables, la couche mince résultante présentera probablement des propriétés optoélectroniques médiocres ou inégales.

Assurer la qualité de votre processus CVD

Pour maximiser la qualité de vos couches minces d'ITO, considérez le mélange mécanique comme une étape de fabrication de haute précision plutôt qu'une simple tâche de préparation.

- Si votre objectif principal est la précision compositionnelle : Assurez un rapport pondéral strict de 1:1 de poudres de haute pureté pour établir une base stœchiométrique fiable.

- Si votre objectif principal est l'uniformité du film : Privilégiez la durée et l'intensité du mélange mécanique pour garantir un contact absolu au niveau moléculaire avant le chauffage.

Par un mélange mécanique rigoureux, vous transformez deux poudres distinctes en une seule source unifiée capable de produire des couches minces haute performance.

Tableau récapitulatif :

| Phase du processus | Action | Objectif pour la croissance de l'ITO |

|---|---|---|

| Préparation | Mélange de rapport pondéral 1:1 | Établit le contact au niveau moléculaire et la stœchiométrie de base. |

| Vaporisation | Évaporation thermique | Génère des rapports de vapeur métallique stables d'indium et d'étain. |

| Dépôt | Croissance CVD | Assure une composition uniforme du film et une structure de réseau cristallin. |

| Résultat final | Contrôle optoélectronique | Maximise la conductivité électrique et la transparence optique. |

Élevez votre dépôt de couches minces avec KINTEK

Une préparation précise des précurseurs nécessite un équipement haute performance pour obtenir des résultats cohérents. Chez KINTEK, nous sommes spécialisés dans la fourniture de la base pour la science des matériaux avancés. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production.

Que vous vous concentriez sur la croissance auto-catalysée de l'ITO ou sur la recherche avancée en semi-conducteurs, nos solutions à haute température garantissent la stabilité thermique et le contrôle nécessaires à des performances optoélectroniques supérieures.

Prêt à optimiser l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- Muchammad Yunus, Azianty Saroni. Effect of Deposition Temperature on The Structural and Crystallinity Properties of Self-Catalyzed Growth Indium Tin Oxide (ITO) Thin Film Using CVD Technique. DOI: 10.24191/srj.v22i2.23000

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

Les gens demandent aussi

- Comment les fours électriques sont-ils appliqués en métallurgie des poudres et en impression 3D ? Découvrez le frittage et le traitement thermique de précision

- Quelle est la fonction d'un réacteur de chauffage à haute température dans la délignification des OPF ? Obtenir de la cellulose de haute pureté

- Quels sont les objectifs de l'agitation du métal en fusion et du traitement par isolation lors du processus de préparation de l'alliage maître Al-5Er-Ti ?

- Quel est le rôle d'une extrémité solide refroidie par eau ? Maîtriser les gradients thermiques dans la solidification directionnelle

- Quelle est la fonction d'une étuve de séchage sous vide dans le post-traitement des matériaux composites PPy/alpha-Fe2O3 ? Perspectives d'experts

- Pourquoi les nanotubes de carbone sont-ils considérés comme des adsorbants supérieurs ? Élimination efficace des gaz organiques nocifs

- Comment les fours de chauffage industriels et les laminoirs optimisent-ils l'Invar 36 ? Maîtriser la stabilité thermique et la déformation

- Quel rôle joue un système de mesure de perte de masse de précision ? Identification de la pression de vapeur dans les fours à haute température