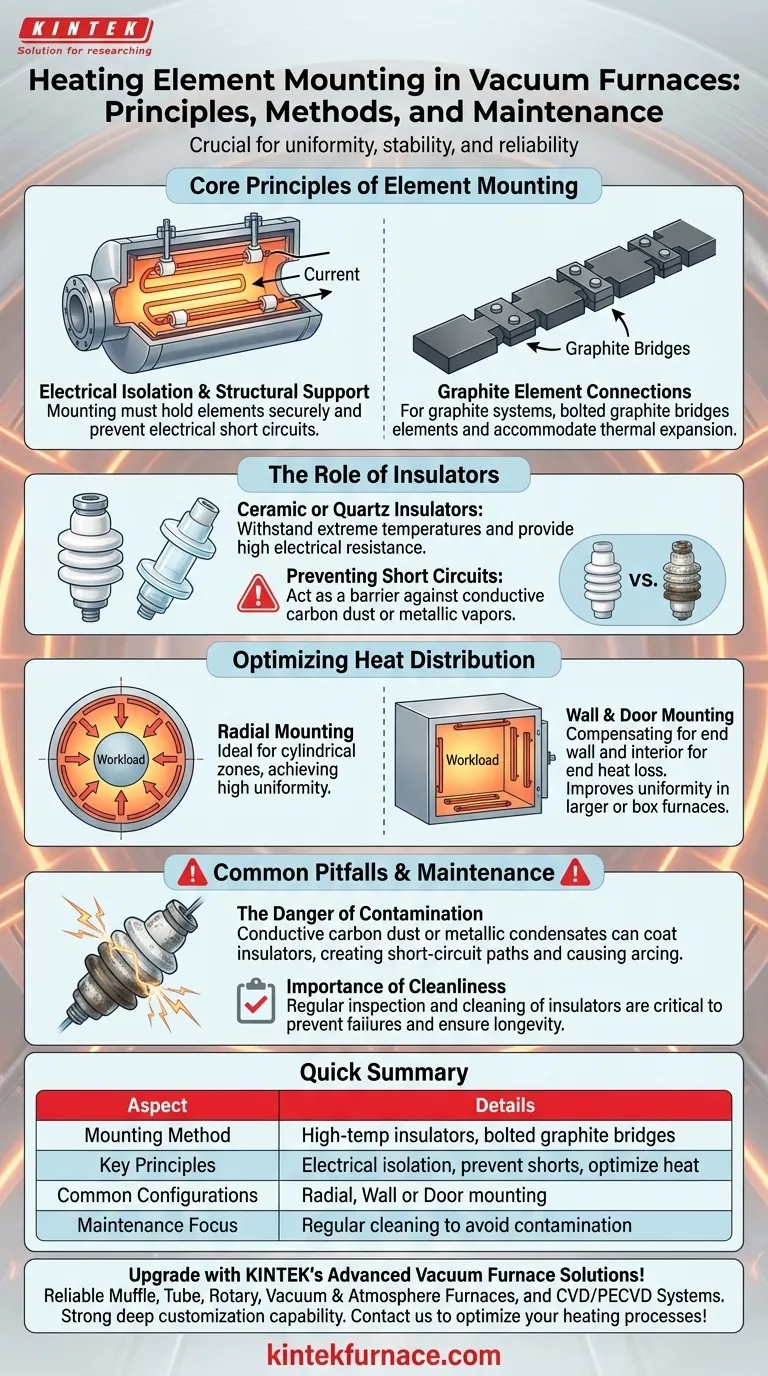

Dans un four sous vide, les éléments chauffants sont montés à l'aide d'isolateurs spécialisés pour hautes températures, le plus souvent en céramique ou en quartz. Pour les systèmes à base de graphite, les éléments individuels sont connectés les uns aux autres et aux passe-fils d'alimentation à l'aide de ponts en graphite boulonnés. Ce système de montage est conçu non seulement pour le support physique, mais aussi pour fournir une isolation électrique essentielle et assurer un chauffage stable et uniforme dans l'environnement sous vide exigeant.

La méthode utilisée pour monter un élément chauffant est un choix de conception critique qui a un impact direct sur l'uniformité de la température du four, la stabilité électrique et la fiabilité à long terme. Le défi principal est de maintenir une isolation électrique parfaite tout en assurant une distribution thermique constante, surtout lorsque des contaminants peuvent s'accumuler pendant le fonctionnement.

Les principes fondamentaux du montage des éléments

La stratégie de montage d'un élément chauffant doit résoudre deux problèmes fondamentaux simultanément : maintenir l'élément solidement en place à des températures extrêmes et empêcher le courant électrique de provoquer un court-circuit.

Assurer l'isolation électrique

La fonction première du matériel de montage est d'isoler l'élément chauffant électrifié du corps du four et des écrans thermiques. Bien que le vide soit un excellent isolant électrique, l'environnement du four n'est pas parfaitement propre.

Avec le temps, la poussière de carbone provenant des éléments en graphite ou les vapeurs métalliques de la charge chauffée peuvent se déposer dans tout le four. Si ces matériaux conducteurs s'accumulent sur un isolateur, ils peuvent créer un chemin pour que l'électricité contourne l'élément, provoquant un court-circuit.

Le rôle des isolateurs

Pour éviter les courts-circuits, les éléments sont suspendus à des isolateurs spécialisés. Des matériaux comme la céramique ou le quartz sont choisis pour leur capacité à résister à des températures extrêmes tout en maintenant une très haute résistance électrique.

Ces isolateurs agissent comme la barrière critique entre l'élément sous tension et la structure du four mise à la terre. Leur efficacité est primordiale pour le fonctionnement sûr et fiable du four.

Connexion structurelle pour les éléments en graphite

Les éléments en graphite ne sont pas une seule pièce continue. Ils sont généralement assemblés à partir de segments reliés par des ponts en graphite boulonnés.

L'utilisation du graphite pour les éléments et les connecteurs garantit que tous les composants se dilatent et se contractent au même rythme avec les changements de température. Cette cohérence des matériaux empêche les contraintes mécaniques et maintient une connexion électrique fiable à des températures pouvant dépasser 3000 °C.

Optimisation de la distribution de la chaleur

Le placement physique des éléments chauffants dans la zone chaude est conçu pour fournir la température la plus uniforme possible à la charge.

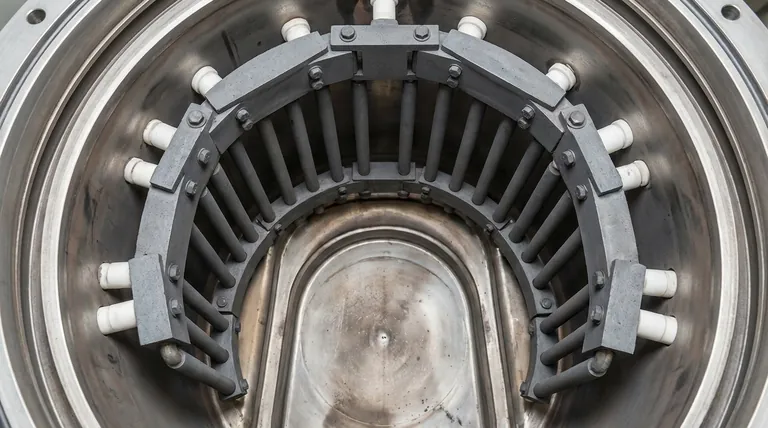

Montage radial

Dans les zones chaudes cylindriques, les éléments sont souvent montés radialement, formant un cercle autour de la charge. Cette configuration offre un chauffage uniforme à 360 degrés, ce qui est idéal pour obtenir une grande uniformité de température dans un espace confiné.

Montage sur paroi et sur porte

Pour améliorer davantage l'uniformité, en particulier dans les fours plus grands ou de forme carrée, les éléments peuvent également être montés sur les parois arrière ou sur la face intérieure de la porte du four. Cela compense la perte de chaleur qui se produit naturellement aux extrémités de la zone chaude, garantissant que l'ensemble de la charge atteint la température cible de manière constante.

Pièges courants à éviter

La fiabilité d'un four sous vide est directement liée à l'état de son système de montage des éléments chauffants. Négliger ce domaine est une source courante de défaillance.

Le danger de la contamination

La plus grande menace pour les isolateurs des éléments chauffants est la contamination. La fine poussière de carbone ou les condensats métalliques générés pendant les cycles de chauffage sont conducteurs.

Lorsque ces dépôts recouvrent un isolateur, ils créent effectivement un chemin de court-circuit. Cela peut provoquer des arcs électriques, ce qui peut détruire l'isolateur, endommager l'élément chauffant et potentiellement faire sauter ou détruire l'alimentation électrique.

L'importance de la propreté

En raison de ce risque, maintenir les isolateurs propres est une tâche d'entretien essentielle. Ils doivent être inspectés et nettoyés régulièrement pour éliminer toute accumulation conductrice. Ce simple acte d'entretien est fondamental pour prévenir les défaillances électriques catastrophiques et assurer la longévité du four.

Faire le bon choix pour votre objectif

La conception et l'entretien du système de montage des éléments doivent correspondre à vos priorités opérationnelles.

- Si votre objectif principal est une uniformité de température maximale : Une conception utilisant une combinaison d'éléments radiaux et d'éléments muraux ou de porte supplémentaires est l'approche la plus efficace.

- Si votre objectif principal est la fiabilité opérationnelle : Mettez en œuvre un calendrier d'entretien strict et fréquent axé sur l'inspection et le nettoyage de tous les isolateurs en céramique ou en quartz pour éviter l'accumulation de contaminants.

- Si votre objectif principal est les systèmes en graphite à haute température : Assurez-vous que toutes les connexions électriques entre les segments d'éléments sont réalisées avec du matériel en graphite pour gérer la dilatation thermique et prévenir les défaillances de connexion.

En fin de compte, le montage approprié des éléments chauffants est un aspect fondamental des performances du four, régissant directement à la fois sa capacité de chauffage et sa durée de vie opérationnelle.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Méthode de montage | Utilise des isolateurs à haute température (ex. : céramique, quartz) et des ponts en graphite boulonnés pour les connexions |

| Principes clés | Assure l'isolation électrique, prévient les courts-circuits et optimise la distribution de la chaleur |

| Configurations courantes | Montage radial pour les zones cylindriques ; montage sur paroi ou sur porte pour l'uniformité |

| Objectif de l'entretien | Nettoyage régulier des isolateurs pour éviter la contamination par la poussière de carbone ou les vapeurs métalliques |

Améliorez les capacités de votre laboratoire avec les solutions de fours sous vide avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes à haute température fiables, y compris des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques pour des performances et une longévité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de chauffage et améliorer l'efficacité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.