Un four de frittage sous vide est un système de traitement thermique avancé qui fritte les matériaux dans un environnement contrôlé et à basse pression. Son principal avantage est la capacité de produire des composants exceptionnellement purs, denses et performants en empêchant la contamination atmosphérique telle que l'oxydation. Cependant, ce niveau de qualité a un coût important, tant en termes d'investissement initial en équipement que de connaissances spécialisées requises pour son fonctionnement.

La décision fondamentale d'utiliser un four de frittage sous vide est un compromis : vous investissez dans un processus plus complexe et plus coûteux pour atteindre un niveau de pureté des matériaux et d'intégrité structurelle qui n'est tout simplement pas possible avec les fours conventionnels à atmosphère.

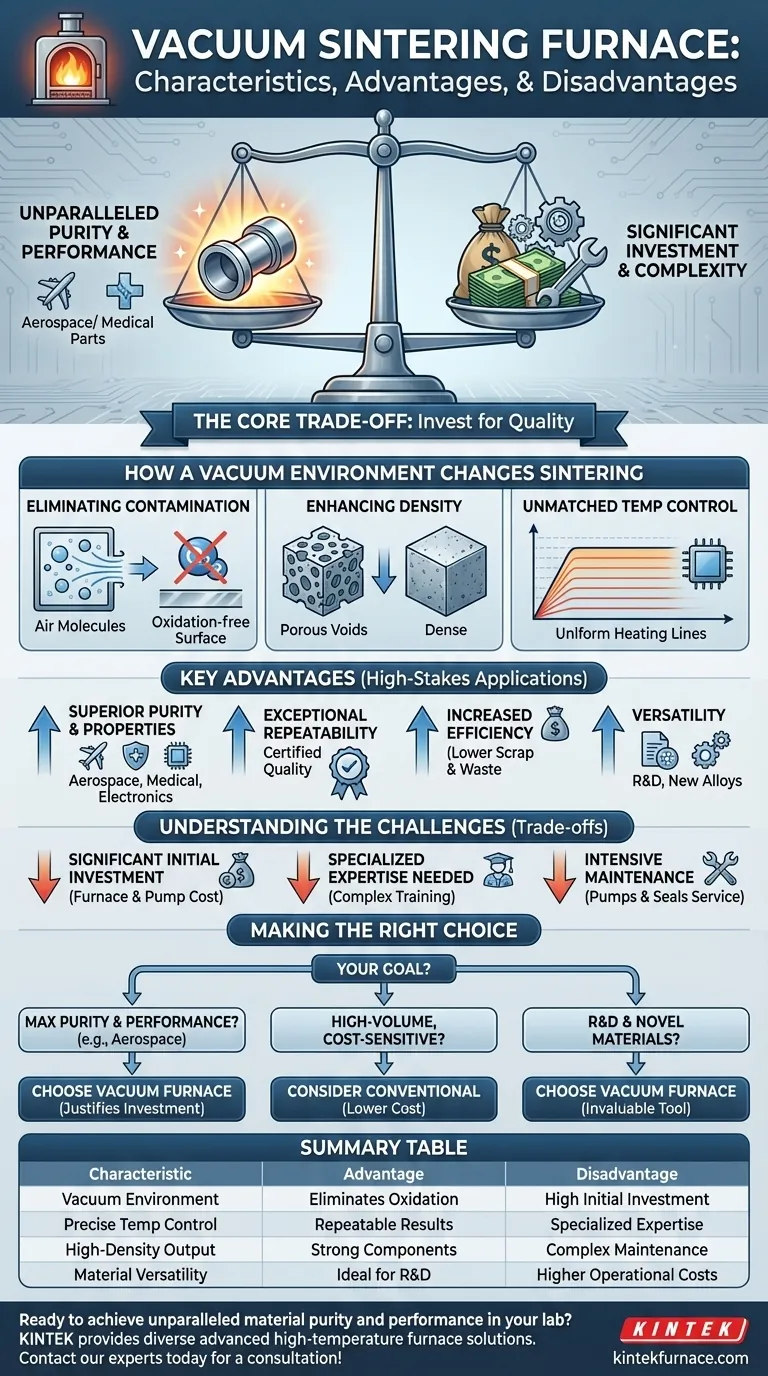

Comment un environnement sous vide modifie le frittage

La caractéristique distinctive de ce four est l'élimination de l'air et d'autres gaz de la chambre de chauffage. Cette différence fondamentale par rapport aux fours atmosphériques crée plusieurs avantages distincts pendant le processus de frittage.

Élimination de la contamination atmosphérique

À hautes températures, la plupart des matériaux réagissent avec les gaz de l'air, en particulier l'oxygène. Ce processus, connu sous le nom d'oxydation, peut dégrader les propriétés des matériaux et créer des couches de surface indésirables.

Un four sous vide élimine ces gaz réactifs, créant un environnement propre. Cela empêche l'oxydation, la nitruration et d'autres réactions chimiques indésirables, garantissant que le produit final est chimiquement pur et stable.

Amélioration de la densité et de l'intégrité structurelle

Les gaz piégés sont une cause principale de porosité, ou de minuscules vides, à l'intérieur d'une pièce frittée. Ces pores peuvent agir comme des points de contrainte, affaiblissant le composant final.

En éliminant l'air avant le chauffage, un environnement sous vide réduit considérablement la formation de bulles et de vides. Il en résulte un produit final d'une densité plus élevée, d'une plus grande résistance et d'une résistance supérieure à l'usure.

Obtention d'un contrôle de température inégalé

Le vide minimise la perte de chaleur par convection, permettant un chauffage très efficace et uniforme. Les fours sous vide modernes utilisent des contrôleurs avancés pilotés par ordinateur pour gérer le processus.

Cela permet des profils de température extrêmement précis, avec des cycles de chauffage et de refroidissement stables et reproductibles. Ce niveau de contrôle est essentiel pour le traitement de matériaux sensibles et l'obtention de résultats métallurgiques constants.

Les avantages clés pour les applications à haut risque

L'environnement de processus unique d'un four sous vide offre des avantages tangibles, ce qui en fait le choix privilégié pour les industries où les performances des matériaux sont non négociables.

Pureté et propriétés des matériaux supérieures

L'absence de contamination entraîne des produits finaux plus propres avec des caractéristiques mécaniques, thermiques et électriques améliorées. Ceci est essentiel pour les applications dans l'aérospatiale, les implants médicaux et l'électronique avancée où les impuretés peuvent entraîner une défaillance catastrophique.

Répétabilité exceptionnelle du processus

Le chauffage, le refroidissement et le débit de gaz contrôlés par ordinateur garantissent que chaque cycle de production est identique. Cette répétabilité métallurgique est cruciale pour le contrôle qualité et la certification dans les industries réglementées.

Efficacité énergétique et matérielle accrue

Comme le vide est un excellent isolant, moins d'énergie est gaspillée à chauffer l'environnement environnant. La sortie de haute pureté entraîne également des taux de rebut plus faibles et une réduction du gaspillage de matériaux, compensant certains des coûts opérationnels plus élevés.

Polyvalence sur les matériaux

Les fours sous vide sont très adaptables et conviennent à une large gamme de matériaux et de processus. Ils constituent un outil idéal pour la recherche et le développement de nouveaux alliages et matériaux avancés qui ne peuvent pas être traités dans une atmosphère standard.

Comprendre les compromis et les défis

Bien que puissant, un four sous vide n'est pas la bonne solution pour toutes les applications. Les avantages s'accompagnent de considérations importantes et pratiques qui doivent être soigneusement pesées.

Investissement initial important

Les fours de frittage sous vide sont parmi les types de fours industriels les plus chers. Le coût comprend le four lui-même, les puissantes pompes à vide et les systèmes de contrôle sophistiqués nécessaires à son fonctionnement.

Nécessité d'une expertise spécialisée

L'exploitation et la maintenance d'un système à vide poussé sont beaucoup plus complexes que celles d'un four standard. Cela nécessite des connaissances spécialisées en technologie du vide, en détection de fuites et en contrôle de processus, ce qui signifie que les opérateurs ont besoin d'une formation spécifique.

Maintenance et exigences opérationnelles

Les systèmes sous vide ont plus de composants susceptibles de tomber en panne, tels que les pompes, les joints et les capteurs. La maintenance régulière est plus intensive et essentielle pour garantir que le système puisse atteindre et maintenir la basse pression requise pour un cycle de frittage réussi.

Faire le bon choix pour votre objectif

La sélection du bon four dépend entièrement de la qualité requise de votre produit final et de vos contraintes opérationnelles.

- Si votre objectif principal est la pureté et les performances maximales des matériaux (par exemple, aérospatiale, médical) : Les avantages de l'élimination de la contamination et de l'amélioration de l'intégrité structurelle justifient l'investissement.

- Si votre objectif principal est la production à haut volume et sensible aux coûts : Le coût d'investissement élevé et la complexité opérationnelle peuvent être prohibitifs, et un four à atmosphère conventionnel pourrait être plus adapté.

- Si votre objectif principal est la recherche et le développement : Le contrôle précis, la polyvalence et la capacité de travailler avec des matériaux nouveaux font d'un four sous vide un outil inestimable.

En fin de compte, choisir un four sous vide est une décision stratégique visant à privilégier la qualité du composant final au-dessus de tous les autres facteurs.

Tableau récapitulatif :

| Caractéristique | Avantage | Inconvénient |

|---|---|---|

| Environnement sous vide | Élimine la contamination atmosphérique (oxydation) | Investissement initial élevé en équipement et pompes |

| Contrôle précis de la température | Permet un chauffage uniforme et des résultats reproductibles | Nécessite une expertise et une formation spécialisées de l'opérateur |

| Rendement à haute densité | Crée des composants solides, résistants à l'usure et à faible porosité | Maintenance intensive et complexe pour les pompes et les joints |

| Polyvalence des matériaux | Idéal pour la R&D et les matériaux sensibles (aérospatiale, médical) | Coûts opérationnels plus élevés par rapport aux fours à atmosphère |

Prêt à atteindre une pureté et des performances matérielles inégalées dans votre laboratoire ?

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Discutons de la manière dont un four de frittage sous vide KINTEK peut être adapté à votre application spécifique. Contactez nos experts dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés