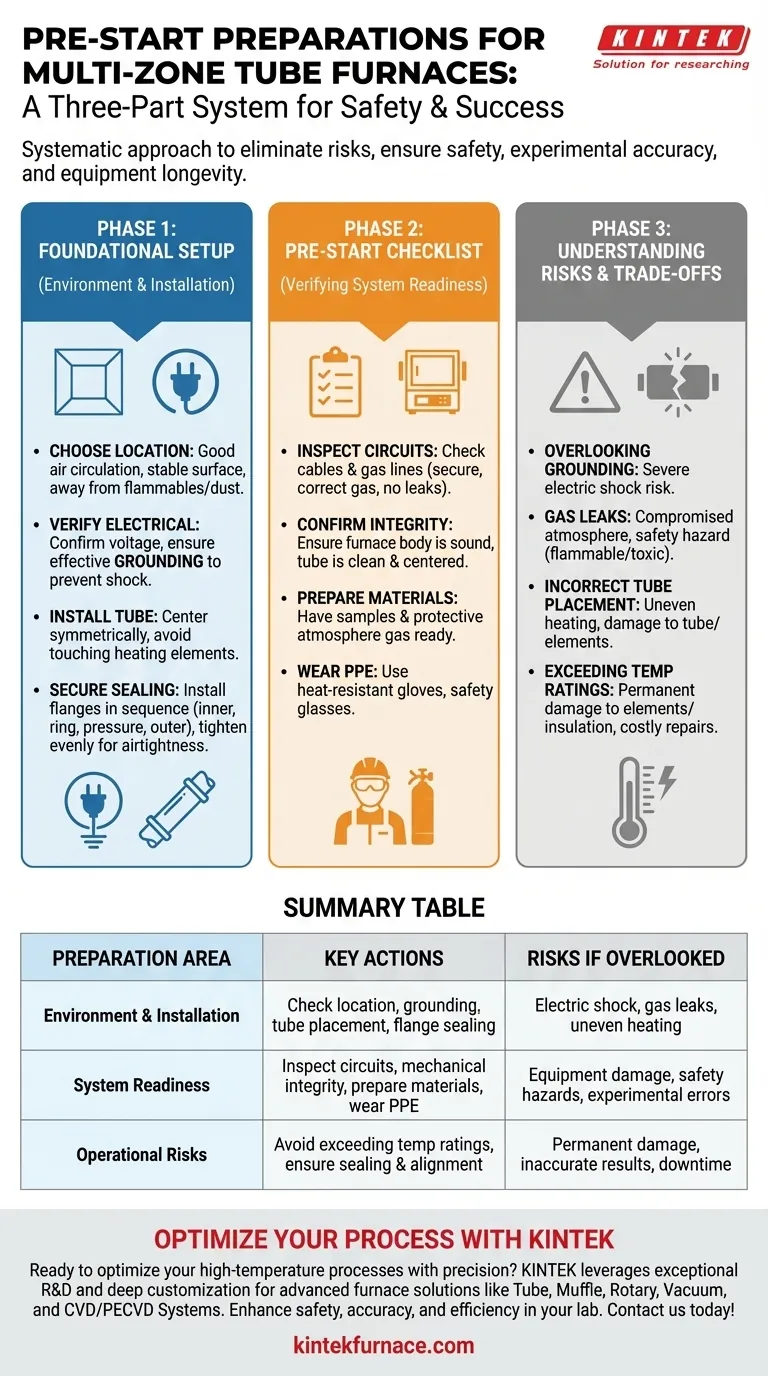

Avant de démarrer un four tubulaire multi-zones, vous devez effectuer une préparation en trois parties axée sur l'environnement opérationnel, l'équipement physique et les matériaux expérimentaux spécifiques. Cela implique de vérifier le bon fonctionnement des circuits électriques et de gaz, de s'assurer que le tube du four est correctement installé et scellé, et de préparer vos échantillons ainsi que toute atmosphère protectrice nécessaire. Une approche systématique est cruciale pour la sécurité, la précision expérimentale et la longévité de l'équipement.

L'objectif principal des préparations avant le démarrage est d'éliminer systématiquement les risques. En vérifiant l'environnement, l'équipement et la configuration expérimentale, vous assurez la sécurité du personnel, l'intégrité de vos résultats et la fiabilité à long terme du four lui-même.

Configuration fondamentale : l'environnement et l'installation

Une préparation adéquate commence bien avant de mettre le four sous tension pour une expérience spécifique. L'installation initiale et l'environnement environnant constituent la base d'un fonctionnement sûr et efficace.

Choix du bon emplacement

Le four doit être placé dans un environnement contrôlé. Cela signifie un endroit avec une bonne circulation d'air, exempt de vibrations physiques, et à l'abri de tout gaz inflammable, matériau explosif ou niveau élevé de poussière.

Vérification de la connexion électrique

Avant la première utilisation, confirmez que la tension d'alimentation correspond aux exigences du four. De manière critique, vous devez vous assurer que l'équipement est connecté à une mise à la terre électrique efficace pour éviter tout risque de choc électrique grave.

Installation correcte du tube du four

Le tube du four doit être installé avec précision. Il doit être positionné symétriquement, traversant le centre de la chambre du four sans entrer en contact direct avec les éléments chauffants. Un tube mal positionné peut entraîner un chauffage inégal ou des dommages.

Fixation des brides d'étanchéité

Un scellement correct du tube est vital, surtout lors de l'utilisation d'une atmosphère contrôlée. Les brides doivent être installées dans le bon ordre : manchon intérieur, bague d'étanchéité, bague de pression et manchon extérieur. Serrez les vis uniformément pour éviter tout désalignement et assurer un joint étanche à l'air.

La liste de contrôle avant le démarrage : vérification de la préparation du système

Immédiatement avant chaque cycle expérimental, effectuez ces vérifications pour confirmer que le système est prêt pour le fonctionnement.

Inspection des circuits électriques et de gaz

Inspectez visuellement tous les câbles électriques et les connexions pour détecter tout dommage. Si vous utilisez une atmosphère protectrice, vérifiez que les conduites d'alimentation en gaz sont solidement raccordées, que le gaz correct est utilisé et qu'il n'y a pas de fuites audibles ou détectables.

Confirmation de l'intégrité mécanique

Assurez-vous que le corps du four est en bon état de fonctionnement sans dommage visible. Vérifiez que le tube du four est propre, sans fissures et toujours positionné correctement au centre de la chambre.

Préparation des matériaux expérimentaux

Préparez tous les matériaux nécessaires avant de commencer. Cela comprend les échantillons à traiter et un approvisionnement confirmé en atmosphère protectrice ou en gaz de procédé requis pour votre expérience.

Port de l'équipement de protection

Portez toujours l'équipement de protection individuelle (EPI) approprié. Cela comprend des gants résistants à la chaleur et des lunettes de sécurité, en particulier lors de la manipulation de composants chauds ou à proximité de l'ouverture du four.

Comprendre les compromis et les risques inhérents

Ignorer une étape de préparation introduit un risque spécifique. Comprendre ces compromis est essentiel pour développer une culture de sécurité et d'exploitation solide.

Le risque d'ignorer la mise à la terre

Ne pas assurer une mise à la terre appropriée constitue une défaillance critique de sécurité. Cela crée un risque important de choc électrique pour tout opérateur qui entrerait en contact avec le châssis du four en cas de défaut électrique.

Le danger des fuites de gaz

Un scellement de bride incomplet ou précipité peut entraîner des fuites de gaz. Cela peut ruiner une expérience en compromettant l'atmosphère contrôlée, ou créer un grave danger pour la sécurité si le gaz est inflammable ou toxique.

L'impact d'un mauvais positionnement du tube

Si le tube touche les éléments chauffants, cela peut provoquer une surchauffe localisée, endommageant potentiellement à la fois le tube et les éléments. Un placement asymétrique entraînera également un profil de température inexact sur votre échantillon.

La conséquence du dépassement des limites de température

Ne programmez jamais le four pour fonctionner au-dessus de sa température nominale maximale. Cela pourrait endommager de façon permanente les éléments chauffants et l'isolation réfractaire, entraînant des réparations coûteuses et des temps d'arrêt de l'équipement.

Comment appliquer cela à votre objectif

Une procédure de pré-démarrage disciplinée n'est pas une question de bureaucratie ; il s'agit de contrôle. Utilisez ce flux de travail pour aligner vos préparations sur votre objectif principal pour chaque cycle.

- Si votre objectif principal est la sécurité de l'opérateur : Priorisez la vérification de la mise à la terre électrique, assurez-vous que l'environnement est exempt de produits inflammables et surveillez toujours les fuites de gaz.

- Si votre objectif principal est la précision expérimentale : Vérifiez à nouveau le positionnement symétrique du tube du four et assurez-vous que les brides sont parfaitement scellées pour maintenir l'intégrité atmosphérique.

- Si votre objectif principal est la longévité de l'équipement : Ne dépassez jamais la température nominale du four, assurez-vous que le tube ne touche jamais les éléments chauffants et effectuez des inspections d'entretien régulières.

En traitant ces étapes préparatoires comme une partie essentielle du processus, vous vous assurez que chaque expérience est menée de manière sûre, précise et efficace.

Tableau récapitulatif :

| Domaine de préparation | Actions clés | Risques en cas d'oubli |

|---|---|---|

| Environnement et installation | Vérifier l'emplacement, la mise à la terre électrique, le positionnement du tube, le scellement des brides | Choc électrique, fuites de gaz, chauffage inégal |

| Préparation du système | Inspecter les circuits électriques/gaz, l'intégrité mécanique, préparer les matériaux, porter un EPI | Dommages à l'équipement, risques de sécurité, erreurs expérimentales |

| Risques opérationnels | Éviter de dépasser les limites de température, assurer une étanchéité et un alignement corrects | Dommages permanents, résultats inexacts, temps d'arrêt |

Prêt à optimiser vos processus à haute température avec précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que les fours tubulaires, les fours à moufle, les fours rotatifs, les fours à vide et à atmosphère, et les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos besoins expérimentaux uniques, améliorant ainsi la sécurité, la précision et l'efficacité dans votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment un four tubulaire multi-zones parvient-il à contrôler précisément le gradient de température ? Synthèse de monocouches de MoS2 isotopiquement marquées

- Comment les fours tubulaires multi-zones améliorent-ils l'efficacité des laboratoires ? Augmentez le débit avec le traitement parallèle

- Quels sont les avantages des fours tubulaires multizones pour l'étude des réactions chimiques ?Précision et efficacité dans le contrôle thermique

- Quels sont les avantages des zones à température contrôlée individuellement dans les fours multi-zones ? Déverrouillez des gradients thermiques de précision

- Comment les fours tubulaires multizones sont-ils utilisés dans la recherche sur la céramique, la métallurgie et le verre ? Débloquez un contrôle thermique précis pour les matériaux avancés