Les fours à induction de qualité industrielle offrent une voie vers la production de masse que l'équipement de laboratoire ne peut égaler. Contrairement aux configurations sous vide de laboratoire, ces fours permettent la fusion à grande échelle dans des conditions standard tout en utilisant l'agitation électromagnétique pour assurer l'homogénéité chimique requise pour les alliages concentrés complexes à base d'aluminium.

Le passage de la production d'environnements sous vide de laboratoire à des fours à induction de qualité industrielle prouve que les alliages complexes peuvent être fabriqués dans des conditions standard. Cette transition offre une faisabilité économique supérieure et une production de masse évolutive sans sacrifier l'uniformité de l'alliage.

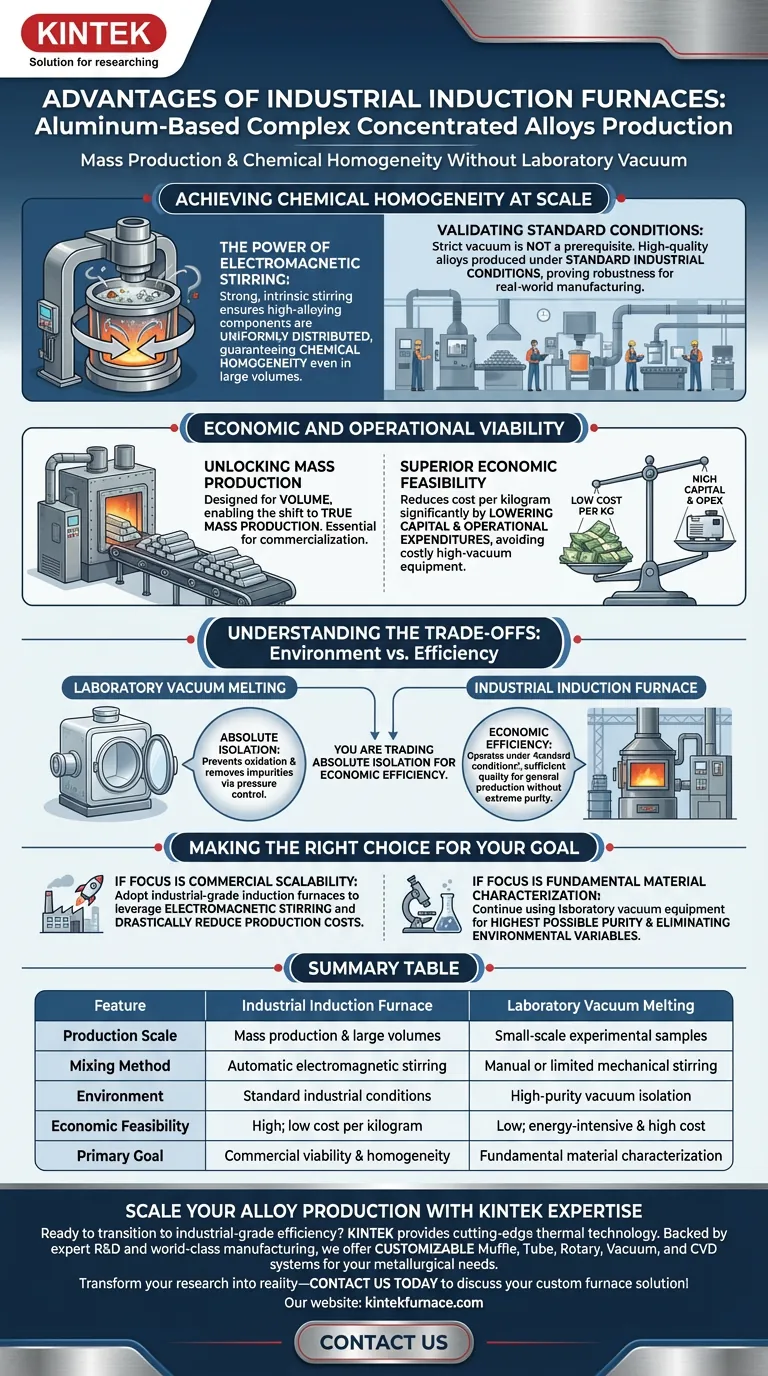

Atteindre l'homogénéité chimique à grande échelle

La puissance de l'agitation électromagnétique

Un défi essentiel dans la production d'alliages concentrés complexes est de garantir que les divers éléments d'alliage se mélangent parfaitement. Les fours à induction de qualité industrielle utilisent l'induction électromagnétique pour fournir un effet d'agitation puissant et intrinsèque dans le bain en fusion.

Cette agitation vigoureuse garantit que les composants à haute teneur en alliage sont uniformément répartis dans la matrice d'aluminium. Elle garantit l'homogénéité chimique, même lors du traitement de volumes de métal considérablement plus importants que ce que l'équipement de laboratoire peut gérer.

Validation des conditions standard

Historiquement, ces alliages étaient limités aux environnements de laboratoire sous vide de haute pureté pour éviter la contamination. L'utilisation de fours de qualité industrielle démontre que des environnements sous vide stricts ne sont pas un prérequis pour une fabrication réussie.

Des alliages de haute qualité peuvent être produits dans des conditions industrielles standard. Cette idée élimine une barrière technique importante, prouvant que le matériau est suffisamment robuste pour les environnements de fabrication du monde réel.

Viabilité économique et opérationnelle

Débloquer la production de masse

L'équipement de laboratoire sous vide est intrinsèquement limité par sa taille et son débit. Les fours à induction industriels sont conçus pour le volume, permettant le passage de petits échantillons expérimentaux à une véritable production de masse.

Cette capacité est essentielle pour la commercialisation d'alliages concentrés complexes à base d'aluminium. Elle transforme le matériau d'une curiosité de recherche en un produit industriel viable.

Faisabilité économique supérieure

L'exploitation d'équipements de laboratoire à vide poussé est énergivore et coûteuse par unité de matériau produit. La fusion par induction de qualité industrielle offre une faisabilité économique supérieure en réduisant le coût par kilogramme d'alliage.

En utilisant des conditions standard plutôt que des environnements sous vide spécialisés, les fabricants peuvent réduire considérablement les dépenses d'investissement et d'exploitation.

Comprendre les compromis

Environnement vs. Efficacité

Bien que les fours industriels excellent en termes d'échelle et d'agitation, ils fonctionnent dans des « conditions standard » plutôt que dans l'environnement immaculé d'un laboratoire sous vide. Vous échangez une isolation environnementale absolue contre une efficacité économique.

La fusion sous vide en laboratoire empêche l'oxydation et élimine les impuretés plus efficacement grâce au contrôle de la pression. Cependant, la référence principale indique que pour ces alliages spécifiques à base d'aluminium, le processus d'induction industrielle donne une qualité suffisante, rendant la pureté extrême d'un vide de laboratoire inutile pour la production générale.

Faire le bon choix pour votre objectif

- Si votre objectif principal est l'évolutivité commerciale : Adoptez des fours à induction de qualité industrielle pour tirer parti de l'agitation électromagnétique pour l'homogénéité tout en réduisant considérablement les coûts de production.

- Si votre objectif principal est la caractérisation fondamentale des matériaux : Continuez à utiliser l'équipement de laboratoire sous vide pour éliminer les variables environnementales et maintenir les niveaux de pureté les plus élevés possibles.

La fusion par induction industrielle comble le fossé entre le laboratoire et l'usine, faisant des alliages d'aluminium complexes une réalité commercialement viable.

Tableau récapitulatif :

| Caractéristique | Four à induction industriel | Fusion sous vide en laboratoire |

|---|---|---|

| Échelle de production | Production de masse et grands volumes | Petits échantillons expérimentaux |

| Méthode de mélange | Agitation électromagnétique automatique | Agitation manuelle ou mécanique limitée |

| Environnement | Conditions industrielles standard | Isolation sous vide de haute pureté |

| Faisabilité économique | Élevée ; faible coût par kilogramme | Faible ; énergivore et coûteux |

| Objectif principal | Viabilité commerciale et homogénéité | Caractérisation fondamentale des matériaux |

Mettez à l'échelle votre production d'alliages avec l'expertise KINTEK

Prêt à passer des expériences de laboratoire à l'efficacité de qualité industrielle ? KINTEK fournit la technologie thermique de pointe dont vous avez besoin pour réussir. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos exigences métallurgiques uniques.

Que vous affiniez des alliages concentrés complexes à base d'aluminium ou que vous développiez de nouveaux matériaux à haute température, nos fours haute performance garantissent l'homogénéité chimique et l'excellence opérationnelle.

Transformez votre recherche en réalité — Contactez-nous dès aujourd'hui pour discuter de votre solution de four personnalisée !

Guide Visuel

Références

- Compositional Design, Microstructure, and Thermal Processing of Aluminum-Based Complex Concentrated Alloys. DOI: 10.3390/cryst15010088

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les principales applications industrielles des fours à induction ? Découvrez des solutions efficaces pour le traitement des métaux

- Quelles étapes sont nécessaires pour créer des bijoux de haute qualité à l'aide d'un four de fusion par induction sous vide ? Maîtriser la pureté et la cohérence

- Quelles solutions sont mises en œuvre pour la fusion par induction sous vide (VIM) ? Obtenez une pureté et des performances d'alliage supérieures

- Comment un four de solidification directionnelle contribue-t-il à la fabrication de lingots d'alliage Cu-Fe-Zn de haute pureté ?

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quel est le principe de base d'un four de fusion à induction sous vide ? Atteindre la fusion des métaux de haute pureté

- Quel environnement clé une fournaise à résistance à induction sous vide offre-t-elle pour le LAS830 ? Fusion d'alliages de haute pureté

- Quelles sont les avancées futures attendues dans la technologie de fusion sous vide ou sous atmosphère protectrice ? Découvrez la précision et l'efficacité basées sur l'IA