En bref, les avancées futures dans la fusion sous vide et sous atmosphère protectrice visent à rendre le processus plus intelligent, efficace et précis. Le principal moteur de cette évolution ne réside pas seulement dans la conception des fours, mais dans l'électronique de puissance sous-jacente – telle que les IGBTs de nouvelle génération – et l'intégration d'un contrôle de processus numérique avancé, qui, ensemble, permettent des niveaux sans précédent de pureté et de performance des matériaux.

La prochaine frontière pour la technologie de fusion de haute pureté ne consiste pas simplement à obtenir un meilleur vide. Il s'agit de transformer le processus de fusion lui-même, d'un artisanat en une science basée sur les données, en utilisant un contrôle de puissance supérieur et des analyses en temps réel pour atteindre une consistance matérielle impeccable.

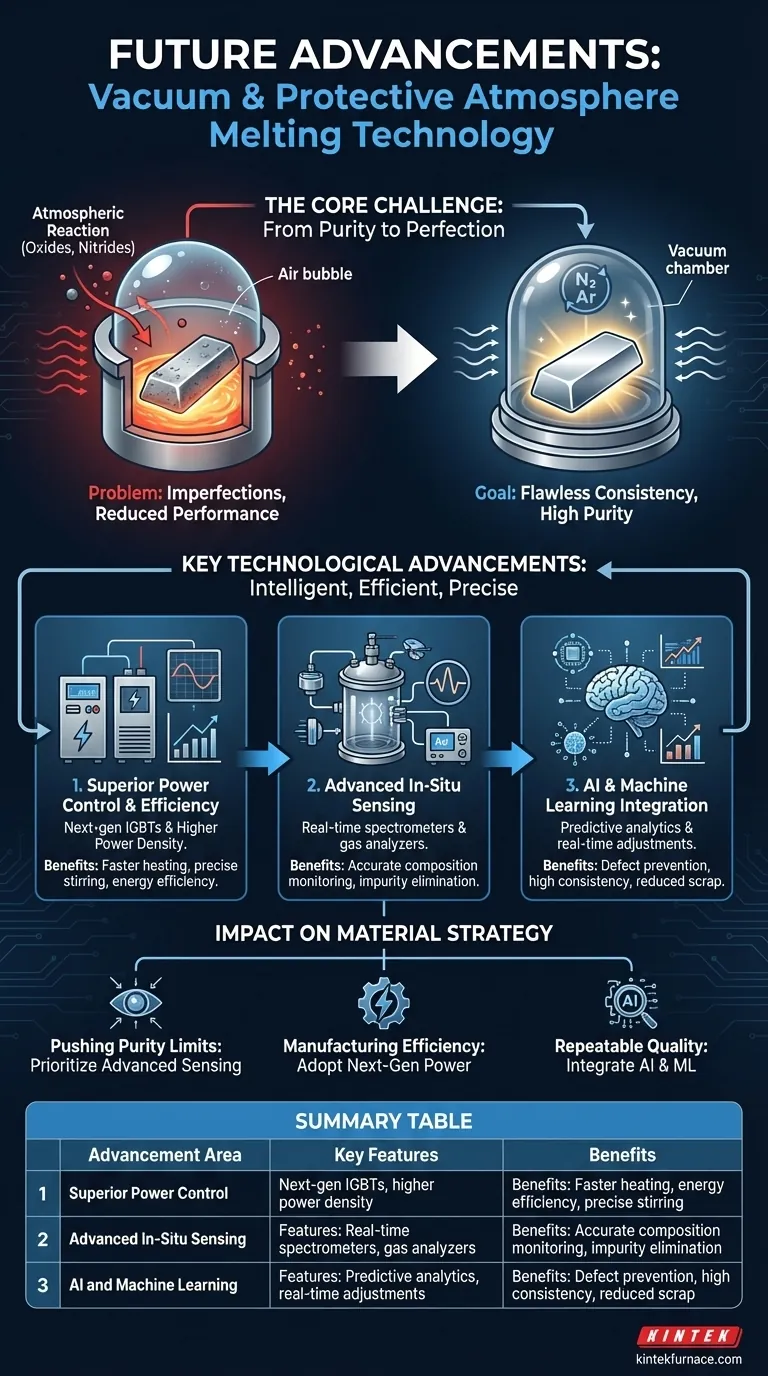

Le défi principal : de la pureté à la perfection

Les industries de haute performance dépendent de matériaux exempts d'impuretés et de défauts structurels. Le but entier de la fusion sous vide ou sous atmosphère contrôlée et inerte est de protéger les métaux très réactifs ou sensibles de la contamination par l'oxygène, l'azote et d'autres éléments atmosphériques.

Le problème de la réaction atmosphérique

Lorsque des métaux comme le titane, les superalliages à base de nickel ou le cuivre de haute pureté sont fondus à l'air libre, ils réagissent avec l'atmosphère. Cela introduit des oxydes et des nitrures, qui créent des imperfections dans le matériau final, réduisant drastiquement sa résistance, sa conductivité et sa résistance à la corrosion.

L'objectif d'une consistance impeccable

Pour les composants critiques comme les aubes de turbine aérospatiales ou les implants médicaux, même des inconsistances microscopiques peuvent entraîner une défaillance catastrophique. L'objectif de la technologie de fusion avancée est de produire des alliages parfaitement homogènes et exempts de défauts, non pas une seule fois, mais à chaque fois.

Domaines clés de l'avancement technologique

Les progrès futurs sont centrés sur une boucle de rétroaction de meilleur contrôle, de meilleure détection et d'analyse plus intelligente. Ces éléments travaillent ensemble pour élever la précision de l'ensemble du processus de fusion.

Contrôle de puissance supérieur et efficacité

Les avancées les plus significatives à court terme se produisent dans l'alimentation électrique. La fusion par induction moderne repose sur des Transistors bipolaires à grille isolée (IGBT) pour générer les puissants champs magnétiques qui chauffent et agitent le métal.

Les futurs IGBTs offriront une densité de puissance plus élevée et un contrôle plus sophistiqué. Cela permet un chauffage plus rapide et plus uniforme et une gestion précise de la température, réduisant le gaspillage d'énergie et raccourcissant les temps de cycle. Un contrôle amélioré signifie également que l'agitation électromagnétique du métal en fusion peut être ajustée avec précision pour assurer un alliage parfaitement mélangé et homogène.

Détection in situ avancée

Vous ne pouvez pas contrôler ce que vous ne pouvez pas mesurer. La prochaine génération de fours sous vide intégrera une suite de capteurs avancés, en temps réel, directement dans la chambre de fusion.

Ces systèmes iront au-delà de simples relevés de température et de pression. Attendez-vous à voir des spectromètres à émission optique intégrés pour surveiller la composition chimique exacte de la masse fondue en temps réel, et des analyseurs de gaz avancés pour assurer la pureté absolue de l'atmosphère protectrice.

Intégration de l'IA et de l'apprentissage automatique

Avec des quantités massives de données provenant de capteurs avancés, la prochaine étape logique est l'utilisation de l'Intelligence Artificielle (IA) pour les interpréter. Les modèles d'apprentissage automatique peuvent être entraînés à reconnaître des schémas subtils dans le processus de fusion qui précèdent la formation d'un défaut.

Au lieu de s'appuyer uniquement sur l'expérience d'un opérateur, un système piloté par l'IA pourrait ajuster automatiquement la puissance, la pression ou le débit de gaz en temps réel pour prévenir les problèmes avant qu'ils ne surviennent. Cela conduit à des rendements plus élevés, moins de rebuts et une consistance inégalée d'un lot à l'autre.

Comprendre les compromis

Bien que ces avancées promettent des avantages significatifs, elles introduisent également de nouvelles complexités qui doivent être gérées avec soin.

Le défi de l'intégration des systèmes

L'intégration de nouveaux capteurs, d'algorithmes d'IA et d'alimentations électriques avancées dans un système cohérent est une tâche d'ingénierie complexe. Elle exige une expertise approfondie en science des matériaux, en électronique et en ingénierie logicielle pour garantir que tous les composants fonctionnent ensemble de manière fiable et fournissent des données précises.

Le coût élevé des technologies de pointe

Les fours de pointe équipés de ces technologies représentent un investissement en capital significatif. La décision de moderniser doit être pesée par rapport aux avantages tangibles d'une meilleure qualité des matériaux, d'une consommation d'énergie réduite et de rendements de production plus élevés.

La demande de nouvelles compétences

À mesure que les systèmes de fusion deviennent plus sophistiqués, le rôle de l'opérateur évolue. L'exploitation d'un four assisté par l'IA exige des compétences en interprétation des données et en gestion de système, et pas seulement une expertise métallurgique traditionnelle. Les entreprises devront investir dans la formation pour exploiter tout le potentiel de ces technologies.

Impact sur votre stratégie matérielle

Votre approche de l'adoption de ces technologies doit s'aligner directement sur votre objectif principal.

- Si votre objectif principal est de repousser les limites de la pureté des matériaux : Priorisez les investissements dans la détection in situ avancée et le contrôle de l'atmosphère pour éliminer même les traces de contaminants.

- Si votre objectif principal est l'efficacité de la fabrication et la réduction des coûts : L'adoption des alimentations électriques IGBT de nouvelle génération offrira le retour le plus immédiat grâce à des cycles plus rapides et une consommation d'énergie réduite.

- Si votre objectif principal est une qualité reproductible pour les composants critiques : L'intégration de l'IA et de l'apprentissage automatique offre la voie ultime vers un contrôle qualité prédictif et la minimisation des variations d'un lot à l'autre.

En fin de compte, ces avancées transforment la fusion sous vide et sous atmosphère protectrice d'un processus fortement contrôlé en un processus intelligemment optimisé.

Tableau récapitulatif :

| Domaine d'avancement | Caractéristiques clés | Avantages |

|---|---|---|

| Contrôle de puissance supérieur | IGBTs de nouvelle génération, densité de puissance plus élevée | Chauffage plus rapide, efficacité énergétique, agitation précise |

| Détection in situ avancée | Spectromètres en temps réel, analyseurs de gaz | Surveillance précise de la composition, élimination des impuretés |

| IA et apprentissage automatique | Analyses prédictives, ajustements en temps réel | Prévention des défauts, haute consistance, réduction des rebuts |

Prêt à améliorer votre traitement des matériaux avec des solutions de fusion sous vide de pointe ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous vous concentriez sur la pureté des matériaux, l'efficacité de la fabrication ou la qualité reproductible, nos technologies peuvent vous aider à obtenir des résultats impeccables. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir les objectifs de votre laboratoire !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5