La fusion par induction sous vide (VIM) est un processus métallurgique hautement contrôlé exécuté via une suite de solutions intégrées. Les composants principaux incluent des bobines d'induction en cuivre à haute efficacité pour générer des champs électromagnétiques précis, des mécanismes de basculement-coulée pour un moulage contrôlé, et des systèmes secondaires avancés comme le préchauffage des moules pour assurer l'intégrité du moulage. Ces solutions fonctionnent de concert sous vide pour produire des alliages d'une pureté et d'une qualité structurelle supérieures.

Les solutions techniques spécifiques mises en œuvre en VIM ne sont pas arbitraires ; elles sont une réponse directe au défi fondamental de produire des superalliages et des métaux réactifs ultra-purs et chimiquement précis qui ne peuvent être fabriqués dans un environnement atmosphérique standard.

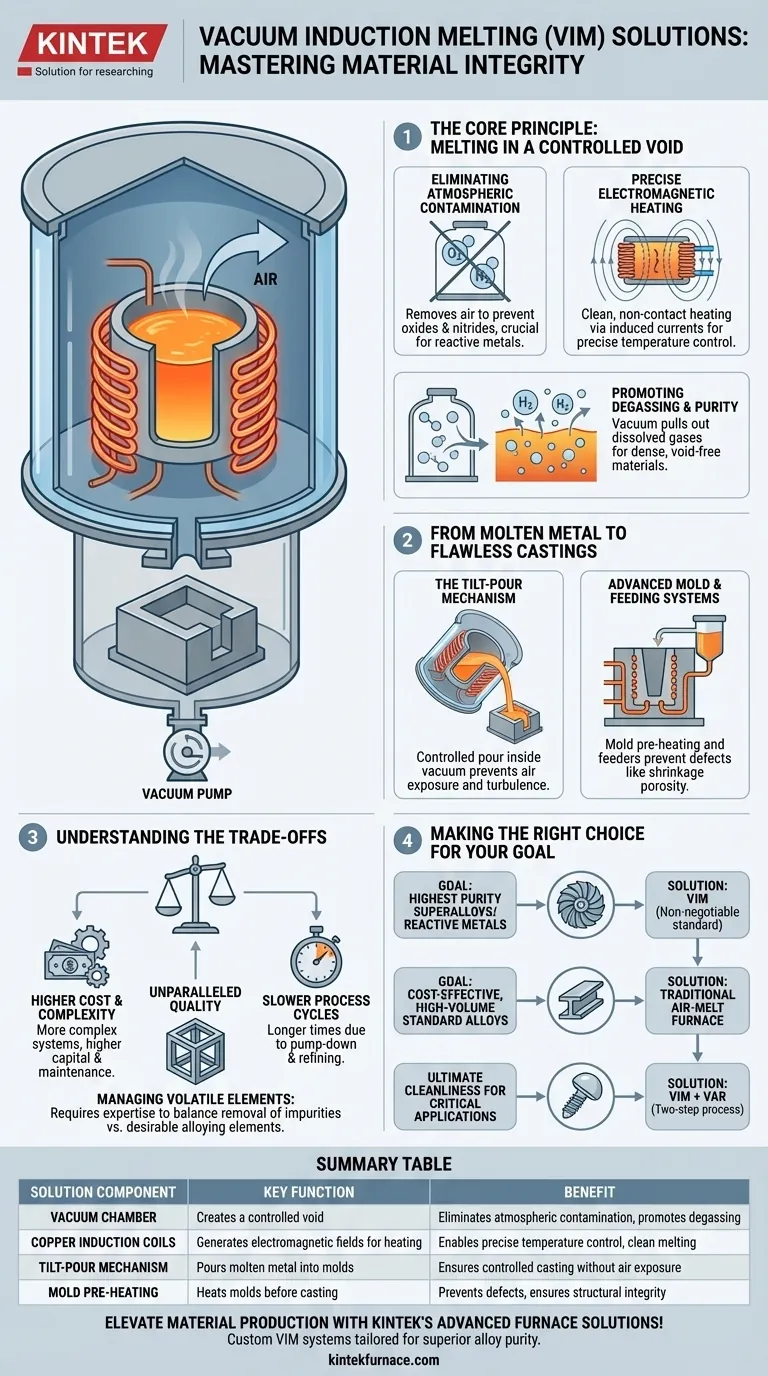

Le principe de base : Fusionner dans un vide contrôlé

La caractéristique déterminante du VIM est sa chambre à vide, qui modifie fondamentalement l'environnement de fusion. Ce vide contrôlé est la raison pour laquelle le VIM peut atteindre des résultats impossibles avec d'autres méthodes.

Éliminer la contamination atmosphérique

Dans un four traditionnel, le métal en fusion réagit agressivement avec l'oxygène et l'azote de l'air, formant des impuretés (oxydes et nitrures) qui dégradent les propriétés du matériau final.

Le processus VIM commence par pomper l'air hors d'une chambre scellée, éliminant cette source principale de contamination. Ceci est essentiel pour les matériaux réactifs comme le titane ou les superalliages contenant de l'aluminium.

Chauffage électromagnétique précis

Au cœur du système se trouvent des bobines d'induction en cuivre refroidies par eau. Ces bobines ne génèrent pas de chaleur directement. Au lieu de cela, elles créent un champ électromagnétique puissant et alternatif.

Ce champ induit de forts courants électriques au sein du matériau de charge métallique lui-même, le faisant chauffer et fondre rapidement de l'intérieur vers l'extérieur. Cette méthode est exceptionnellement propre, car la source de chaleur ne touche jamais le métal, et permet un contrôle de température extrêmement précis.

Favoriser le dégazage et la pureté

L'environnement sous vide fait plus que simplement prévenir la contamination ; il purifie activement la masse fondue.

Les gaz dissous, en particulier l'hydrogène, et les oligo-éléments volatils indésirables dans le métal en fusion sont efficacement extraits par le vide. Cette étape de dégazage est essentielle pour créer des matériaux denses, sans vide et aux performances mécaniques prévisibles.

Du métal en fusion aux moulages impeccables

Obtenir un bain de métal pur et fondu n'est que la moitié de la bataille. Les solutions VIM pour le moulage sont conçues pour préserver cette pureté jusqu'à la pièce solidifiée finale.

Le mécanisme de basculement-coulée

Une fois que le métal atteint la température et la composition chimique correctes, l'ensemble du creuset est incliné mécaniquement pour verser le métal en fusion dans un moule en attente.

Crucialement, tout ce transfert se produit à l'intérieur de la chambre à vide. Cela empêche le métal d'être exposé à l'air pendant la coulée, ce qui annulerait les avantages de la fusion sous vide. La coulée contrôlée minimise également les turbulences, réduisant le risque de défauts.

Systèmes avancés de moules et d'alimentation

Pour prévenir les défauts de moulage comme la porosité de retrait, les systèmes VIM intègrent souvent des systèmes de préchauffage des moules et d'alimentation secondaire.

Le préchauffage du moule assure un gradient de solidification plus contrôlé, tandis que les alimenteurs secondaires fournissent un réservoir de métal en fusion pour compenser la réduction de volume à mesure que la pièce refroidit et se solidifie. Cela garantit un produit final dense et structurellement sain.

Comprendre les compromis

Bien que le VIM offre une qualité inégalée, il s'agit d'un processus spécialisé avec des compromis inhérents qui le rendent inadapté à toutes les applications.

Coût initial et complexité plus élevés

Les fours VIM sont nettement plus complexes que leurs homologues de fusion à l'air. La nécessité de chambres à vide robustes, de systèmes de pompage à haute capacité et de commandes sophistiquées entraîne des coûts d'investissement et de maintenance plus élevés.

Temps de cycle de processus plus lents

Atteindre un vide poussé est une étape chronophage. Le temps de cycle global – incluant le pompage, la fusion, l'affinage et le refroidissement – est considérablement plus long que pour une simple fusion à l'air. Cela a un impact sur le débit de production global.

Gestion des éléments d'alliage volatils

Le même vide qui élimine les impuretés volatiles indésirables peut également éliminer des éléments d'alliage souhaitables à haute pression de vapeur (comme le manganèse ou le chrome) si le processus n'est pas soigneusement contrôlé. L'exploitation d'un four VIM exige une expertise métallurgique significative pour gérer cet équilibre délicat.

Faire le bon choix pour votre objectif

La décision d'utiliser le VIM dépend entièrement des exigences de performance du matériau final.

- Si votre objectif principal est de produire des superalliages ou des métaux réactifs de la plus haute pureté : Le VIM est la norme non négociable, car son environnement sous vide est essentiel pour prévenir la contamination et contrôler la chimie.

- Si votre objectif principal est la production rentable et à grand volume d'aciers ou d'alliages d'aluminium standard : Un four à induction ou à arc traditionnel à fusion à l'air est souvent le choix le plus pratique et économique.

- Si votre objectif principal est d'atteindre la propreté ultime du matériau pour des applications critiques : Envisagez un processus en deux étapes comme le VIM suivi de la refusion à l'arc sous vide (VAR), où le VIM est utilisé pour créer une électrode pure pour un processus d'affinage secondaire.

En fin de compte, les solutions VIM sont un investissement stratégique dans l'intégrité des matériaux, permettant la création d'alliages qui répondent aux exigences de performance les plus strictes du monde.

Tableau récapitulatif :

| Composant de la solution | Fonction clé | Avantage |

|---|---|---|

| Chambre à vide | Crée un vide contrôlé | Élimine la contamination atmosphérique et favorise le dégazage |

| Bobines d'induction en cuivre | Génère des champs électromagnétiques pour le chauffage | Permet un contrôle précis de la température et une fusion propre |

| Mécanisme de basculement-coulée | Verse le métal en fusion dans les moules | Assure une coulée contrôlée sans exposition à l'air |

| Préchauffage du moule | Chauffe les moules avant la coulée | Prévient les défauts et assure l'intégrité structurelle |

Améliorez votre production de matériaux avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes VIM sur mesure, y compris des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques pour une pureté et des performances d'alliage supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de fusion par induction sous vide !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques