Les systèmes de chauffage par bombardement d'électrons offrent un avantage distinct dans les études de surface du Niobium en fournissant une propreté et une précision de simulation supérieures par rapport aux méthodes traditionnelles. En utilisant des faisceaux d'électrons à l'arrière du support d'échantillon, cette technique permet d'obtenir des vitesses de chauffage très stables tout en préservant l'intégrité du vide requise pour la recherche de matériaux supraconducteurs sensibles.

L'avantage principal du bombardement d'électrons par rapport au chauffage par résistance réside dans sa double capacité à maintenir une pureté de vide de laboratoire exceptionnelle tout en reproduisant avec précision la dynamique thermique des environnements de fabrication industrielle.

Atteindre la fidélité industrielle

Simulation de la fabrication dans le monde réel

La principale force du bombardement d'électrons dans ce contexte est sa capacité à simuler avec précision les environnements industriels.

Plus précisément, il reproduit les conditions rencontrées dans les fours industriels de cuisson de cavités supraconductrices. Cela permet aux chercheurs de générer des données directement transférables aux processus de fabrication réels.

Montée thermique de haute précision

Les systèmes de bombardement d'électrons offrent un contrôle exceptionnel sur les changements de température.

La référence souligne la capacité d'atteindre des vitesses de chauffage stables jusqu'à 1 °C/min. Cette montée lente et contrôlée est essentielle pour observer les réductions subtiles des oxydes de surface sans induire de choc thermique ni dépasser les températures cibles.

Garantir la pureté des matériaux

Maintien de l'intégrité de la chambre à vide

Lors de l'étude du Niobium, en particulier pour les applications supraconductrices, la pureté de la surface est primordiale.

Les radiateurs à résistance traditionnels risquent souvent d'introduire des contaminants par dégazage. En revanche, le bombardement d'électrons contribue à maintenir la haute pureté de la chambre à vide du laboratoire pendant le processus thermique.

Application du chauffage par l'arrière

Le système applique généralement la chaleur à l'arrière du support d'échantillon.

Cette configuration sépare le mécanisme de chauffage de la surface sensible analysée, réduisant ainsi le risque d'interaction directe ou de contamination de la couche d'oxyde de Niobium.

Considérations opérationnelles

Spécificité de l'application

Bien que très efficace, cette méthode est conçue pour un objectif spécifique : simuler la cuisson de cavités supraconductrices.

Les chercheurs doivent s'assurer que leurs objectifs expérimentaux correspondent aux profils thermiques et aux vitesses de montée spécifiques (par exemple, la stabilité de 1 °C/min) typiques de ces processus industriels. Si l'objectif est de tester des pics thermiques rapides ou des conditions non industrielles, la précision de cet outil de simulation peut ne pas être la priorité.

Faire le bon choix pour votre objectif

- Si votre objectif principal est la pertinence industrielle : Choisissez le bombardement d'électrons pour imiter précisément les fours de cuisson utilisés dans la production de cavités supraconductrices.

- Si votre objectif principal est la pureté de surface : Fiez-vous à cette méthode pour maintenir la propreté de la chambre à vide et éviter les interférences de contaminants lors de la réduction des oxydes.

Le bombardement d'électrons fournit le pont nécessaire entre l'expérimentation à l'échelle du laboratoire et la réalité à l'échelle industrielle pour les applications du Niobium.

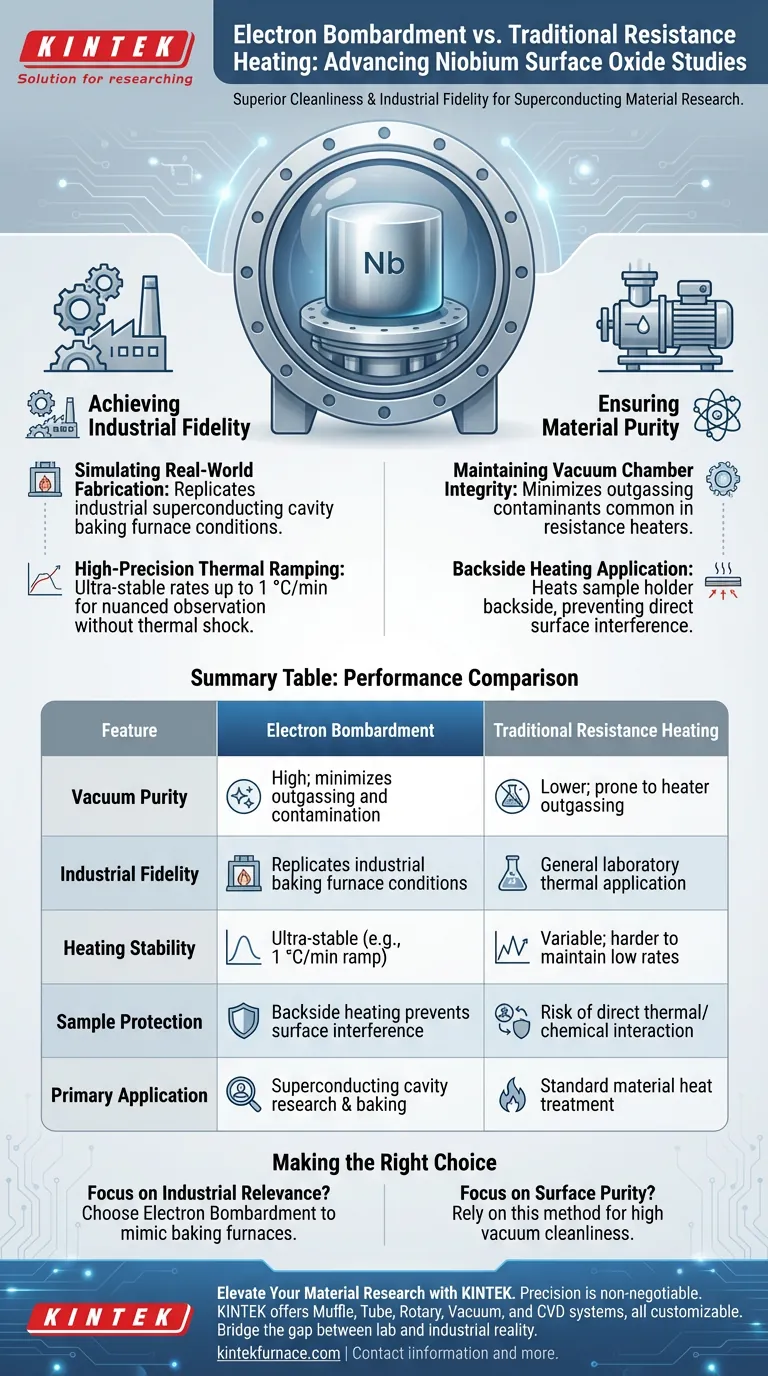

Tableau récapitulatif :

| Caractéristique | Chauffage par bombardement d'électrons | Chauffage par résistance traditionnel |

|---|---|---|

| Pureté du vide | Élevée ; minimise le dégazage et la contamination | Plus faible ; sujet au dégazage du radiateur |

| Fidélité industrielle | Reproduit les conditions des fours de cuisson industriels | Application thermique générale de laboratoire |

| Stabilité du chauffage | Ultra-stable (par exemple, montée de 1 °C/min) | Variable ; plus difficile à maintenir des taux faibles |

| Protection de l'échantillon | Le chauffage par l'arrière évite les interférences de surface | Risque d'interaction thermique/chimique directe |

| Application principale | Recherche et cuisson de cavités supraconductrices | Traitement thermique standard des matériaux |

Améliorez votre recherche de matériaux avec KINTEK

La précision est non négociable lors de l'étude de matériaux supraconducteurs sensibles comme le Niobium. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, Vide et CVD, tous personnalisables pour répondre à vos besoins uniques de laboratoire ou industriels. Que vous ayez besoin de la précision du bombardement d'électrons ou de fours spécialisés à haute température, nos équipements garantissent la pureté et le contrôle thermique dont votre projet a besoin.

Prêt à combler le fossé entre les expériences de laboratoire et la réalité industrielle ? Contactez-nous dès aujourd'hui pour consulter nos spécialistes et trouver la solution haute température parfaite pour votre application.

Guide Visuel

Références

- Alena Prudnikava, Jens Knobloch. <i>In-situ</i> synchrotron x-ray photoelectron spectroscopy study of medium-temperature baking of niobium for SRF application. DOI: 10.1088/1361-6668/ad4825

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Comment l'utilisation d'un autoclave inoxydable à haute pression affecte-t-elle la formation de ZnS/CeO2@CNT ? Optimiser la croissance du catalyseur

- Comment entretenir une pompe à vide ? Assurez des performances optimales et une longue durée de vie à votre laboratoire

- Comment les fours de résistance à haute température de laboratoire simulent-ils les processus de production industrielle pour l'acier 01YUT ?

- Quelle est la fonction des fours industriels dans le traitement de mise en solution de l'aluminium 7075 ? Maîtriser la résistance des matériaux

- Pourquoi utilise-t-on un broyeur vibrant pour le broyage ultrafin lors de la préparation d'échantillons de magnésite pour des tests de potentiel zêta ?

- Comment les industries aérospatiales bénéficient-elles des fours à haute température ? Débloquez une force et une durabilité supérieures

- Pourquoi utiliser une presse hydraulique pour la briquetage de la szaïbélite ? Amélioration de l'efficacité de la réduction sous vide et du débit

- Pourquoi le refroidissement rapide à l'air est-il préféré au refroidissement par four pour le TS-Ir/MnO2 ? Optimiser la contrainte du réseau catalytique