Le principal avantage de l'utilisation d'un four sous vide pour le séchage des électrodes cathodiques est la capacité d'accélérer l'évaporation du solvant à des températures considérablement réduites. En abaissant la pression ambiante, vous pouvez éliminer efficacement les solvants tels que le N-méthyl-2-pyrrolidone (NMP) à des températures aussi basses que 60°C, assurant l'élimination des matières volatiles sans les risques thermiques associés au séchage atmosphérique standard.

Le séchage sous vide découple la température des vitesses d'évaporation, permettant l'élimination complète des solvants et de l'humidité sans exposer les matériaux cathodiques délicats à une chaleur dégradante. Cela préserve l'intégrité du liant et la structure microporeuse de l'électrode, ce qui se traduit directement par des performances électrochimiques supérieures.

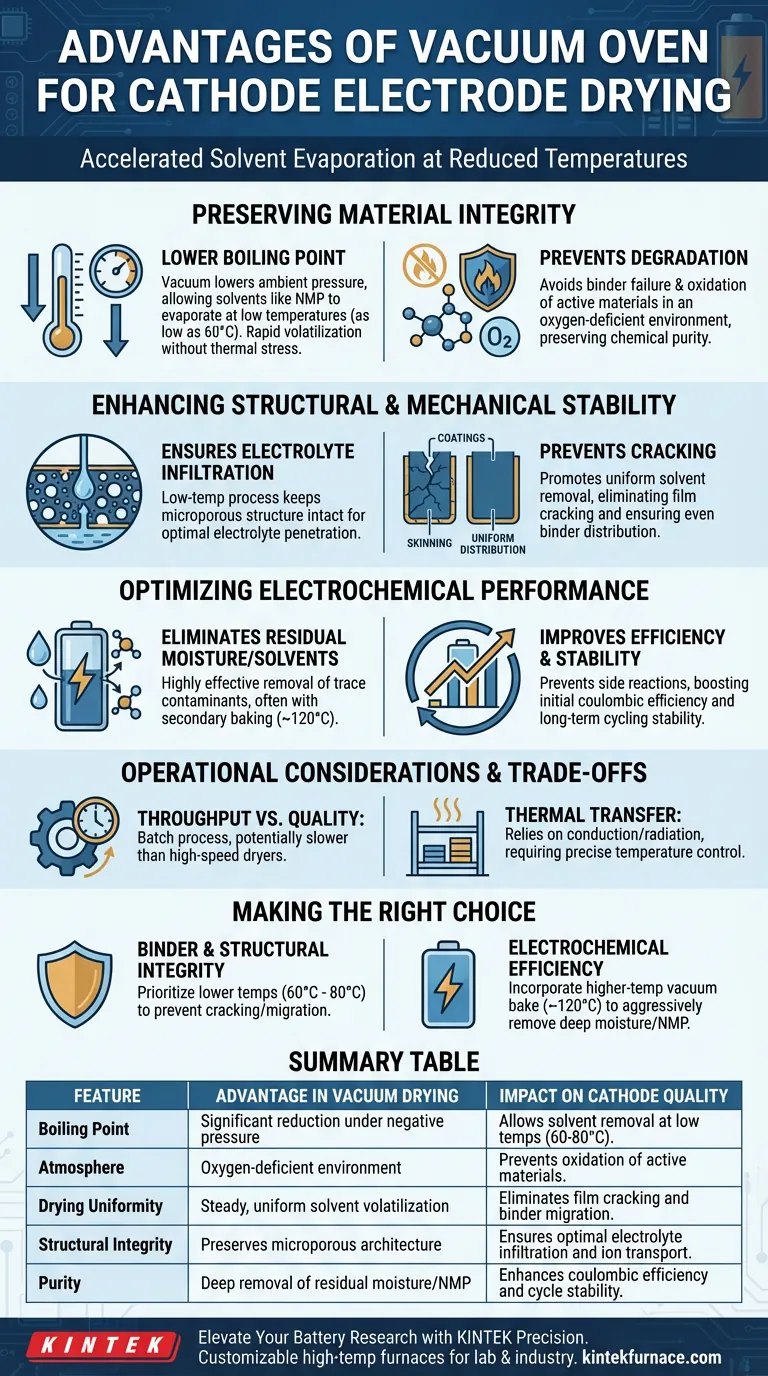

Préservation de l'intégrité des matériaux par séchage à basse température

Le principal défi dans la préparation des cathodes est d'éliminer les solvants sans endommager la structure chimique des composants de l'électrode.

Abaissement du point d'ébullition

Sous pression atmosphérique normale, l'élimination de solvants comme le NMP nécessite des températures élevées. Un environnement sous vide abaisse considérablement le point d'ébullition de ces solvants.

Cela permet une volatilisation rapide à des températures beaucoup plus basses (par exemple, 60°C à 80°C), protégeant l'électrode du stress thermique intense requis dans les fours conventionnels.

Prévention de la dégradation des composants

Les températures élevées peuvent provoquer la défaillance des liants utilisés pour maintenir ensemble les matériaux actifs. Lorsque les liants se dégradent, la résistance mécanique de l'électrode diminue.

De plus, une chaleur excessive favorise l'oxydation des matériaux actifs. Le séchage sous vide crée un environnement déficient en oxygène qui atténue ce risque, préservant la pureté chimique de la cathode.

Amélioration de la stabilité structurelle et mécanique

Au-delà de la préservation chimique, le séchage sous vide est essentiel pour maintenir l'architecture physique du revêtement de l'électrode.

Assurer l'infiltration de l'électrolyte

Pour qu'une batterie fonctionne efficacement, l'électrolyte doit pouvoir pénétrer dans la couche cathodique.

Le processus sous vide à basse température garantit que la structure microporeuse du revêtement cathodique reste intacte. Cette structure ouverte est essentielle pour faciliter une infiltration optimale de l'électrolyte et le transport des ions.

Prévention de la fissuration et de la distribution inégale

Le séchage rapide à haute température entraîne souvent un "peaufinage", où la surface sèche plus vite que l'intérieur, provoquant la fissuration du film ou la délamination.

Le séchage sous vide favorise une élimination plus uniforme des solvants. Cela empêche la fissuration et assure une distribution uniforme du liant entre le matériau actif et le collecteur de courant, améliorant la stabilité mécanique de l'électrode.

Optimisation des performances électrochimiques

L'objectif ultime du processus de séchage est d'assurer que la batterie finie fonctionne de manière fiable dans le temps.

Élimination de l'humidité résiduelle et des solvants

Même des traces de NMP ou d'humidité peuvent être catastrophiques pour les performances de la batterie.

Les fours sous vide sont très efficaces pour éliminer l'humidité résiduelle adsorbée sur les feuilles d'électrode, même à l'intérieur des agglomérats poreux. Ceci est souvent effectué lors d'une étape de cuisson secondaire (environ 120°C).

Amélioration de l'efficacité et de la stabilité

En éliminant ces contaminants, le séchage sous vide empêche les réactions secondaires pendant les cycles de charge et de décharge de la batterie.

Le résultat est une amélioration directe de l'efficacité coulombique initiale et de la stabilité de cyclage à long terme, car le réseau conducteur reste intact par des couches d'oxyde non conductrices ou des produits de décomposition.

Considérations opérationnelles et compromis

Bien que le séchage sous vide offre une qualité supérieure, il nécessite une gestion minutieuse du processus.

Débit vs. Qualité

Le séchage sous vide est intrinsèquement un processus discontinu ou semi-continu qui peut être plus lent que les sécheurs à air chaud à haute vitesse utilisés dans la production de masse.

Limites du transfert thermique

Dans le vide, le transfert de chaleur par convection est éliminé ; la chaleur doit être transférée par conduction ou rayonnement. Cela nécessite un contrôle précis des températures des étagères pour assurer que les feuilles d'électrode sont chauffées uniformément sans points chauds.

Faire le bon choix pour votre objectif

Les paramètres spécifiques de votre processus de séchage sous vide doivent être ajustés en fonction de vos indicateurs de performance les plus critiques.

- Si votre objectif principal est l'intégrité du liant et structurelle : Privilégiez des températures plus basses (environ 60°C - 80°C) pour éviter la fissuration et la migration du liant tout en vous fiant à la pression du vide pour entraîner l'évaporation.

- Si votre objectif principal est l'efficacité électrochimique : Intégrez une cuisson sous vide à température plus élevée (environ 120°C) comme étape finale pour éliminer agressivement l'humidité résiduelle et le NMP résiduel au plus profond des pores.

En utilisant la pression négative pour manipuler le seuil d'évaporation, vous transformez le séchage d'une opération de force brute thermique en un processus précis axé sur la préservation.

Tableau récapitulatif :

| Caractéristique | Avantage du séchage sous vide | Impact sur la qualité de la cathode |

|---|---|---|

| Point d'ébullition | Réduction significative sous pression négative | Permet l'élimination du solvant à basse température (60-80°C) |

| Atmosphère | Environnement déficient en oxygène | Prévient l'oxydation des matériaux actifs |

| Uniformité du séchage | Volatilisation régulière et uniforme du solvant | Élimine la fissuration du film et la migration du liant |

| Intégrité structurelle | Préserve l'architecture microporeuse | Assure une infiltration optimale de l'électrolyte et un transport ionique |

| Pureté | Élimination profonde de l'humidité résiduelle/NMP | Améliore l'efficacité coulombique et la stabilité du cycle |

Élevez votre recherche sur les batteries avec la précision KINTEK

Obtenez une stabilité électrochimique et une intégrité structurelle inégalées pour vos matériaux d'électrode. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes sous vide, à moufle, tubulaires et CVD haute performance, adaptés aux applications de laboratoire et industrielles les plus exigeantes. Que vous ayez besoin d'éliminer l'humidité résiduelle ou de prévenir la dégradation thermique, nos fours haute température personnalisables offrent le contrôle précis requis par vos projets uniques.

Prêt à optimiser votre processus de séchage ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Références

- Ka Chun Li, Xijun Hu. Single-step synthesis of titanium nitride-oxide composite and AI-driven aging forecast for lithium–sulfur batteries. DOI: 10.1039/d4ta00234b

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

Les gens demandent aussi

- Quels sont les principaux avantages de la fusion des métaux sous vide ou sous atmosphère protectrice ? Atteindre une pureté élevée et des performances métalliques supérieures

- Quels sont les principaux avantages des fours sous vide ? Obtenez un traitement thermique supérieur pour vos matériaux

- À quoi servent les cornues en graphite dans les fours à vide ? Un guide du traitement à haute température

- Comment un four sous vide empêche-t-il l'oxydation des métaux ? Libérez la pureté et la résistance dans le traitement thermique

- Quelle est la fonction principale d'une étuve de séchage sous vide dans la synthèse de ligands organiques H2bdt ? Protégez votre pureté.

- Comment un four sous vide à haute température facilite-t-il la transparence des céramiques de spinelle d'aluminium et de magnésium ?

- Pourquoi un système de dépôt sous vide est-il nécessaire pour le dopage du BL-MoS2 ? Atteignez une précision et une pureté au niveau du nanogramme

- Quel rôle joue un système de vide dans la préparation de l'alliage Vanadium-Azote ? Améliorer l'efficacité chimique et le rendement