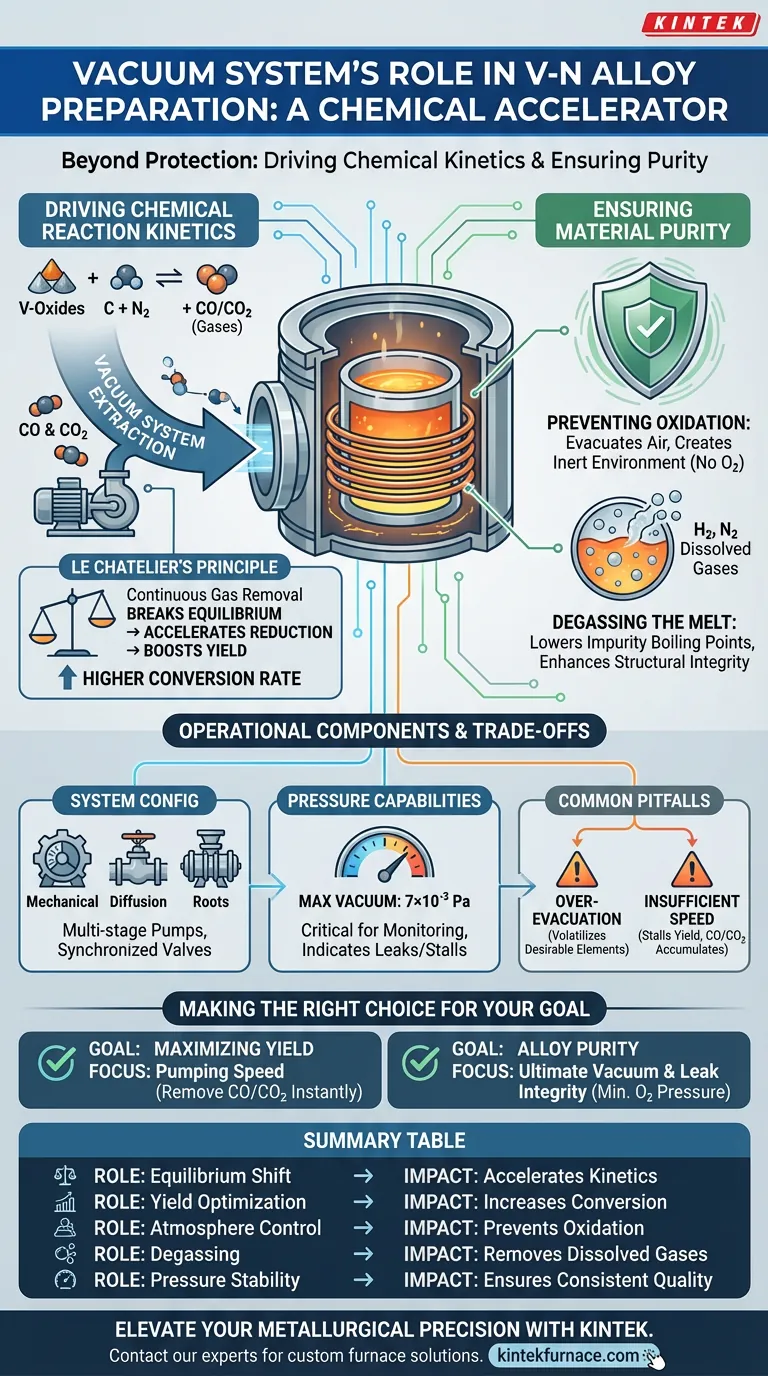

Le rôle d'un système de vide dans la préparation des alliages Vanadium-Azote va bien au-delà de la simple création d'un environnement propre ; il est un moteur actif de l'efficacité chimique. Plus précisément, le système élimine les gaz d'échappement tels que le monoxyde de carbone (CO) et le dioxyde de carbone (CO2) générés lors des nœuds de réaction. En éliminant ces sous-produits, le système déplace l'équilibre chimique, forçant la réaction de réduction à progresser rapidement vers la formation du nitrure cible et améliorant ainsi significativement le rendement du produit.

Idée clé : Le système de vide n'est pas seulement un bouclier protecteur ; c'est un accélérateur chimique. En évacuant continuellement les produits gazeux de la réaction, il exploite le principe de Le Chatelier pour rompre l'équilibre, conduisant à la transformation des matières premières en alliages Vanadium-Azote à haut rendement.

Stimuler la cinétique des réactions chimiques

La fonction principale du système de vide dans cette application spécifique est de manipuler la thermodynamique de l'environnement du four.

Déplacer l'équilibre chimique

Dans la phase de réduction de la préparation de l'alliage Vanadium-Azote, la réaction produit des gaz tels que le monoxyde de carbone et le dioxyde de carbone.

Si ces gaz sont autorisés à s'accumuler, la réaction atteint un état d'équilibre et stagne. Le système de vide extrait continuellement ces gaz, abaissant leur pression partielle dans la chambre.

Appliquer le principe de Le Chatelier

Ce processus d'élimination repose sur le principe de Le Chatelier. Lorsque le système élimine les "produits" gazeux de la réaction, l'équilibre chimique est rompu.

Pour rétablir l'équilibre, le système force la réaction à consommer davantage de réactifs. Cela fait avancer le processus, accélérant la conversion des oxydes de vanadium de haute valence en oxydes de basse valence et finalement en l'alliage désiré.

Améliorer le rendement

Le résultat direct de cette manipulation chimique est un taux de conversion plus élevé.

En empêchant la réaction de stagner dans une atmosphère gazeuse de ses propres sous-produits, le système de vide assure une réduction plus complète. Cela conduit à un rendement global plus élevé du produit final Vanadium-Azote.

Assurer la pureté du matériau

Bien que la cinétique de réaction soit le principal moteur de cet alliage spécifique, le système de vide remplit des fonctions de protection essentielles communes à la métallurgie sous vide.

Prévenir l'oxydation

Les alliages de vanadium ont une forte affinité pour l'oxygène. Même des traces d'oxygène atmosphérique pendant le processus de fusion peuvent entraîner une contamination et des faiblesses structurelles.

Le système de vide évacue l'air pour créer un environnement inerte. Cela empêche la formation d'oxydes indésirables qui dégraderaient la qualité de l'alliage.

Dégazer le bain en fusion

Au-delà de la prévention de l'oxydation de surface, le vide aide à éliminer les gaz dissous dans le métal en fusion.

Les gaz tels que l'hydrogène et l'azote (lorsqu'ils ne sont pas liés chimiquement) peuvent être préjudiciables à l'intégrité structurelle de l'alliage. L'environnement de vide abaisse le point d'ébullition de ces impuretés, leur permettant de s'échapper efficacement du bain en fusion.

Composants opérationnels et compromis

Comprendre les limitations matérielles est crucial pour optimiser le processus.

Configuration du système

Un four à induction sous vide typique utilise une configuration de pompe multi-étages. Cela comprend des pompes mécaniques, des pompes à diffusion et des pompes Roots.

Celles-ci sont synchronisées via des vannes de vide pour atteindre les niveaux de pression spécifiques requis à différentes étapes du cycle de chauffage et de réaction.

Capacités de pression

L'efficacité du système dépend du niveau de vide ultime réalisable. Généralement, les systèmes haute performance visent un niveau de vide maximal de 7×10⁻³ Pa.

La surveillance de cette pression via des instruments de mesure de vide précis est essentielle, car les fluctuations peuvent indiquer une réaction bloquée ou une fuite.

Pièges courants à éviter

Bien qu'un vide poussé soit généralement bénéfique, il introduit des compromis opérationnels.

Une sur-évacuation peut potentiellement volatiliser des éléments volatils désirables si la pression chute trop bas à la mauvaise température. Inversement, une vitesse de pompage insuffisante pendant la phase de réaction de pointe ne parviendra pas à éliminer le CO/CO2 assez rapidement, bloquant le rendement quelle que soit la capacité de vide théorique.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre four à induction sous vide, alignez vos paramètres opérationnels sur votre résultat spécifique.

- Si votre objectif principal est de maximiser le rendement : Privilégiez la vitesse de pompage pendant la phase de réduction pour garantir que le CO et le CO2 soient éliminés dès qu'ils sont générés.

- Si votre objectif principal est la pureté de l'alliage : Concentrez-vous sur le niveau de vide ultime et l'étanchéité pour garantir une pression partielle d'oxygène absolument minimale avant le chauffage.

Le système de vide est le moteur qui convertit le potentiel chimique en réalité métallurgique.

Tableau récapitulatif :

| Caractéristique | Rôle dans la préparation de l'alliage V-N | Impact sur le processus |

|---|---|---|

| Déplacement de l'équilibre | Élimine les gaz d'échappement CO/CO2 | Accélère la cinétique de la réaction de réduction |

| Optimisation du rendement | Empêche la stagnation de la réaction | Augmente le taux de conversion du produit final |

| Contrôle de l'atmosphère | Élimine l'oxygène atmosphérique | Prévient l'oxydation et la contamination indésirables |

| Dégazage | Abaisse les points d'ébullition des impuretés | Élimine les gaz dissous pour l'intégrité structurelle |

| Stabilité de la pression | Atteint jusqu'à 7×10⁻³ Pa | Assure une qualité métallurgique constante |

Élevez votre précision métallurgique avec KINTEK

Ne laissez pas l'équilibre chimique limiter votre rendement de production. KINTEK fournit des systèmes de fours à induction sous vide leaders de l'industrie, conçus pour accélérer la cinétique des réactions et garantir la plus haute pureté des matériaux. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, Vide et CVD personnalisables, adaptés à vos exigences spécifiques de laboratoire ou industrielles.

Prêt à optimiser votre préparation d'alliage Vanadium-Azote ? Contactez nos experts dès aujourd'hui pour trouver votre solution personnalisée.

Guide Visuel

Références

- Xiaojie Cui, Yuekai Xue. Thermodynamic Study of Production of Vanadium–Nitrogen Alloy and Carbon Monoxide by Reduction and Nitriding of Vanadium Oxide. DOI: 10.3390/pr12091839

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les différentes méthodes de chargement pour les fours à chambres multiples ? Optimisez votre processus de traitement thermique

- Quel est l'objectif de l'utilisation d'un vide dans un four ? Empêcher l'oxydation et obtenir une pureté matérielle supérieure

- Quel est le principe de fonctionnement d'un four de cémentation sous vide ? Obtenez un durcissement superficiel supérieur pour les pièces en acier

- Comment les systèmes sous vide facilitent-ils la récupération d'huile du graphite expansé ? Améliorer la pureté et la longévité du sorbant

- Quelles sont les plages typiques de tension de fonctionnement et de puissance thermique des systèmes de chauffage de fours à vide ? Assurer des performances sûres et de haute puissance

- Quel est le rôle principal d'un four de fusion sous vide dans le processus de récupération du magnésium élémentaire des scories ? | Obtenir une récupération de métal de haute pureté

- Dans quelles industries le brasage sous vide de l'aluminium est-il couramment appliqué ? Essentiel pour l'aérospatial, l'automobile, l'électronique et le médical

- Quelles sont les applications typiques d'un four de frittage sous vide ? Essentiel pour le traitement des matériaux de haute pureté