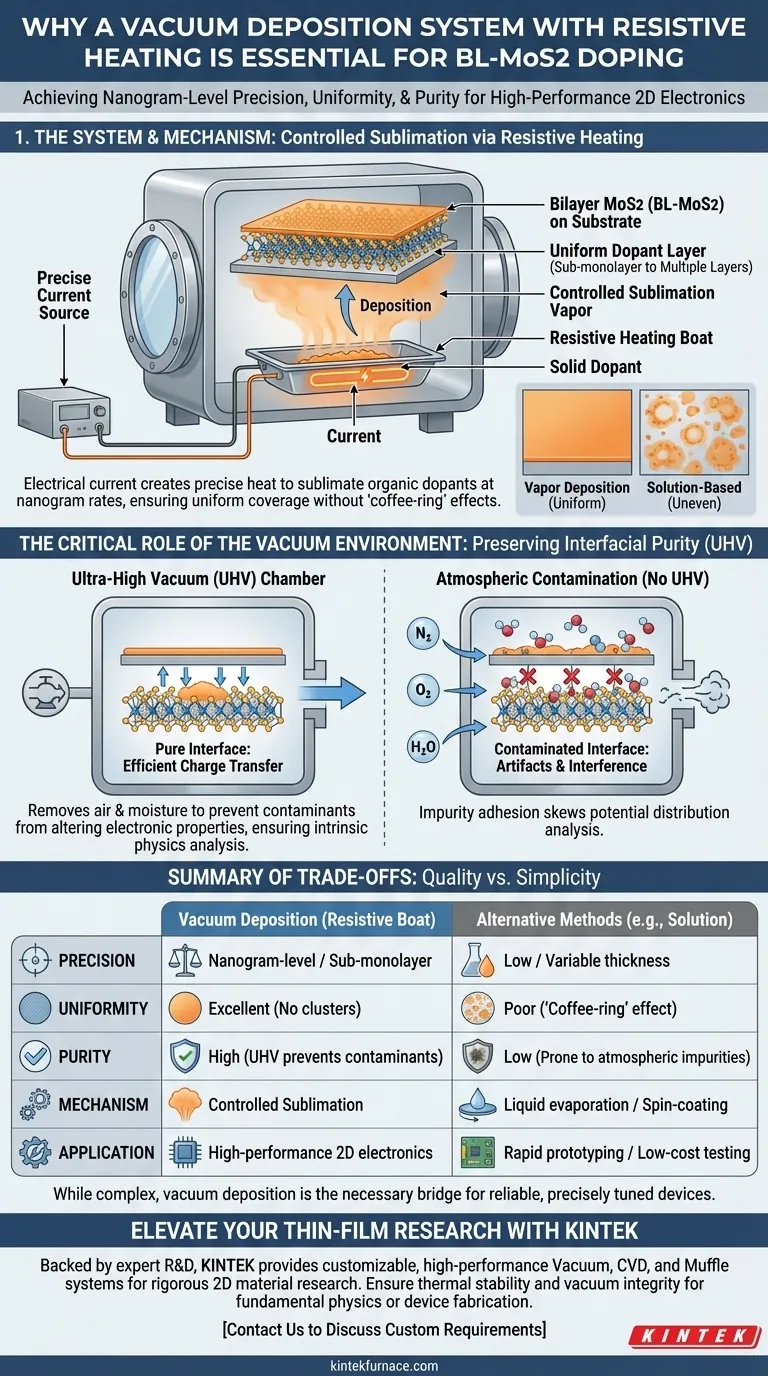

Un système de dépôt sous vide équipé d'un bateau d'évaporation à chauffage résistif est nécessaire pour atteindre une précision au niveau du nanogramme lors du dopage du disulfure de molybdène bicouche (BL-MoS2). Cet équipement permet la sublimation contrôlée de dopants organiques solides, permettant la création de couches hautement uniformes tout en maintenant strictement la pureté de l'interface de surface du matériau.

La combinaison d'un vide ultra-poussé et d'un chauffage résistif offre la seule méthode fiable pour déposer des molécules organiques avec une précision inférieure à la monocouche. Cette précision est essentielle pour faciliter le transfert de charge interfaciale pur et empêcher les contaminants atmosphériques de fausser l'analyse de la distribution du potentiel.

La mécanique du dopage de précision

Sublimation par chauffage résistif

La fonction principale du bateau d'évaporation à chauffage résistif est de convertir la matière organique solide en état de vapeur par sublimation contrôlée.

En faisant passer un courant électrique dans le bateau, le système génère une chaleur précise. Cela sublime les dopants organiques, tels que le F6TCNNQ, à un taux qui peut être ajusté finement jusqu'au niveau du nanogramme.

Obtenir une couverture uniforme

Contrairement aux méthodes basées sur des solutions qui peuvent laisser des taches de type "anneau de café" ou des amas inégaux, ce dépôt en phase vapeur assure une couverture de surface uniforme.

Les chercheurs peuvent contrôler l'épaisseur du dépôt avec une extrême précision, allant de sous-monocouches (couverture partielle) à des multiples couches spécifiques sur la surface du BL-MoS2.

Le rôle crucial de l'environnement sous vide

Préserver la pureté interfaciale

L'environnement de vide ultra-poussé (UHV) n'est pas seulement un contrôle de pression ; c'est une exigence de propreté.

En éliminant l'air et l'humidité, le système empêche les impuretés atmosphériques d'adhérer à la surface MoS2 atomiquement mince. Cela garantit que tout changement dans les propriétés électroniques est uniquement dû au dopant, et non à des contaminants aléatoires.

Faciliter l'analyse du transfert de charge

Pour que le BL-MoS2 fonctionne efficacement dans les applications électroniques, le transfert de charge interfaciale entre le semi-conducteur et le dopant doit être efficace et prévisible.

L'environnement sous vide protège cette interface délicate. Il garantit que l'analyse de la distribution du potentiel reflète la physique intrinsèque de l'hétérostructure, plutôt que des artefacts causés par des interférences environnementales.

Comprendre les compromis

Complexité du système vs. Vitesse du processus

Bien que cette méthode offre une qualité supérieure, elle introduit une complexité opérationnelle significative par rapport à des méthodes plus simples comme le spin-coating ou le drop-casting.

Le processus nécessite un équipement coûteux, des temps de mise en place plus longs pour atteindre un vide poussé, et un calibrage précis du courant du bateau résistif. Cependant, pour des études électroniques de haute performance, ce compromis est nécessaire pour éliminer la variabilité inhérente aux méthodes plus rapides et moins technologiques.

Faire le bon choix pour votre objectif

Alors que le dépôt chimique en phase vapeur (CVD) est utilisé pour cultiver la base MoS2 de haute qualité, l'étape de dopage ultérieure nécessite la précision spécifique de l'évaporation sous vide.

- Si votre objectif principal est la physique fondamentale : Utilisez ce système sous vide pour garantir que les mesures de transfert de charge sont exemptes d'artefacts atmosphériques.

- Si votre objectif principal est la fabrication de dispositifs : Comptez sur le contrôle au niveau du nanogramme pour ajuster précisément la concentration de dopage sans dégrader le réseau atomique sous-jacent.

En résumé, le système sous vide à chauffage résistif est le pont entre un matériau 2D brut et un dispositif électronique fonctionnel et précisément réglé.

Tableau récapitulatif :

| Caractéristique | Dépôt sous vide (Bateau résistif) | Méthodes alternatives (par ex., solution) |

|---|---|---|

| Précision | Niveau nanogramme / Sous-monocouche | Faible / Épaisseur variable |

| Uniformité | Excellente (pas de formation d'amas) | Faible (sujet à l'effet "anneau de café") |

| Pureté | Élevée (UHV empêche les contaminants) | Faible (sujet aux impuretés atmosphériques) |

| Mécanisme | Sublimation contrôlée | Évaporation de liquide / Spin-coating |

| Application | Électronique 2D haute performance | Prototypage rapide / Tests à faible coût |

Élevez votre recherche sur les couches minces avec KINTEK

Le dopage moléculaire précis nécessite un équipement spécialisé qui garantit à la fois une précision au niveau du nanogramme et une pureté absolue du matériau. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes sous vide, CVD et muffles haute performance, entièrement personnalisables pour répondre aux exigences rigoureuses de la recherche unique de matériaux 2D de votre laboratoire.

Que vous étudiiez le transfert de charge interfaciale ou que vous mettiez à l'échelle la fabrication de dispositifs, nos systèmes offrent la stabilité thermique et l'intégrité du vide dont vous avez besoin. Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Louisa Scholz, Norbert Koch. Atomic-Scale Electric Potential Landscape across Molecularly Gated Bilayer MoS<sub>2</sub> Resolved by Photoemission. DOI: 10.1021/acsnano.5c10363

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Comment un four de diffusion d'ions à décharge luminescente facilite-t-il la cémentation à basse température de l'acier inoxydable AISI 316L par plasma ?

- Quelle est la classification d'un four sous vide ? Faites correspondre la performance, le processus et la température à vos besoins

- Quel est le but des fours de frittage sous vide ? Obtenir des matériaux denses de haute pureté

- Quelles sont les exigences techniques qu'un four doit respecter pour le durcissement de l\'Inconel 718 ? Maîtriser le vieillissement et le refroidissement de précision

- Pourquoi la simulation de la distillation d'alliages de magnésium nécessite-t-elle une haute précision ? Maîtriser le vide pour la pureté

- Comment un four sous vide améliore-t-il le processus de séchage des catalyseurs ? Maximiser l'ECSA et prévenir la dégradation thermique

- Quelles sont les précautions de sécurité relatives à la température d'un four sous vide ? Assurer la protection de l'opérateur et de l'équipement

- Comment les fours à chambres multiples parviennent-ils à des avantages en termes de capacité ? Augmentez le débit et réduisez les coûts