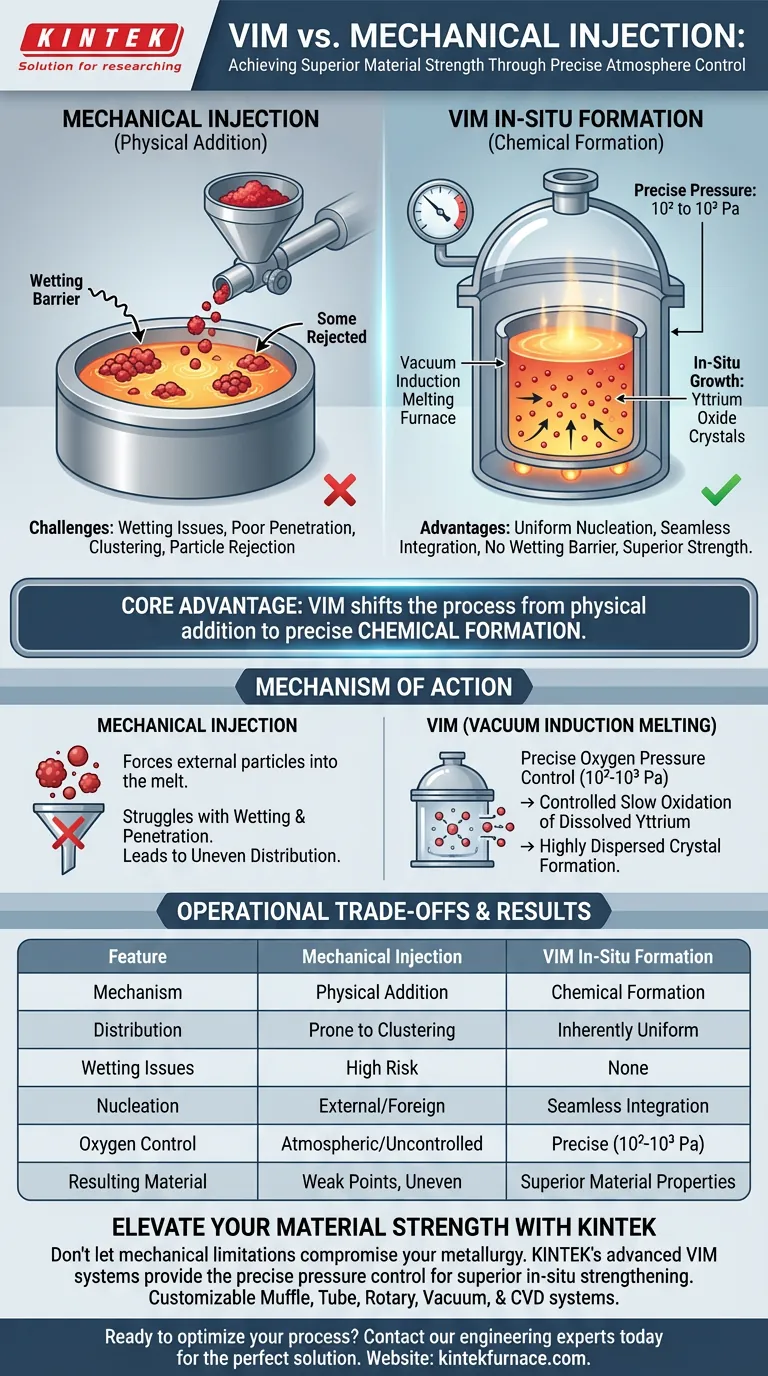

La fusion par induction sous vide (VIM) surpasse fondamentalement l'injection mécanique en déplaçant le processus de l'ajout physique à la formation chimique. En utilisant un système de pompe à vide pour réguler précisément la pression résiduelle d'oxygène entre 10² et 10³ Pa, la VIM permet la croissance lente et in-situ des particules d'oxyde, garantissant un niveau d'intégration que les méthodes d'injection externes ne peuvent tout simplement pas égaler.

Point clé à retenir La technologie VIM contourne les barrières physiques de "mouillage" et de pénétration qui affligent les méthodes d'injection mécanique. En contrôlant l'environnement d'oxydation, la VIM permet la nucléation uniforme de particules de renforcement directement dans la matrice d'acier, plutôt que d'essayer de les forcer dans le métal liquide de l'extérieur.

Le Mécanisme de Formation In-Situ

Régulation Précise de la Pression

La caractéristique déterminante de cette application VIM est la capacité à maintenir une pression résiduelle d'oxygène spécifique, généralement entre 10² et 10³ Pa.

Il ne s'agit pas simplement de créer un vide, mais de créer un environnement stable à faible teneur en oxygène. Ce contrôle précis est le catalyseur de l'ensemble du processus de renforcement.

Oxydation Lente Contrôlée

Dans ces conditions de pression spécifiques, les éléments dissous, en particulier l'yttrium, subissent un processus d'oxydation lente.

Étant donné que l'yttrium est déjà dissous dans le métal liquide, cette réaction se produit au niveau moléculaire dans l'ensemble du bain de fusion. Cela facilite la formation in-situ de cristaux d'oxyde d'yttrium hautement dispersés.

Surmonter les Limitations Mécaniques

La Barrière du Mouillage

L'injection mécanique repose sur l'introduction forcée de particules externes dans un bain de fusion liquide.

Un point de défaillance majeur dans cette méthode est le mouillage : la capacité du métal liquide à se lier à la particule solide. Si le mouillage est médiocre, les particules s'agglutinent souvent à la surface ou sont rejetées par le bain de fusion.

Pénétration et Distribution

Même si les particules pénètrent dans le bain de fusion, l'injection mécanique rencontre des difficultés de pénétration.

Obtenir un mélange homogène nécessite de surmonter la résistance naturelle du fluide. Cela conduit souvent à une agrégation inégale, créant des points faibles dans le matériau final plutôt que de le renforcer.

Le Résultat : des Propriétés Matérielles Supérieures

Distribution Uniforme

Étant donné que le processus VIM fait croître les cristaux à partir d'éléments dissous, la distribution est intrinsèquement uniforme.

Là où l'yttrium était dissous, les cristaux d'oxyde se forment. Cela élimine les problèmes d'"agglomération" associés au mélange mécanique.

Nucléation Améliorée

L'environnement contrôlé favorise la nucléation efficace des particules de renforcement.

Ces cristaux formés in-situ s'intègrent parfaitement dans la matrice d'acier, offrant un renforcement supérieur par rapport aux particules étrangères introduites mécaniquement.

Comprendre les Compromis Opérationnels

Sensibilité du Processus

Les avantages de la VIM dépendent entièrement du maintien de la fenêtre de pression stricte de 10² à 10³ Pa.

S'écarter de cette plage peut perturber la vitesse d'oxydation lente. Si la pression est trop élevée, l'oxydation peut se produire trop rapidement ; trop basse, et les cristaux peuvent ne pas se former efficacement.

Complexité de l'Équipement

Contrairement aux configurations d'injection mécanique simples, ce processus nécessite un système de pompe à vide robuste.

Les opérateurs doivent gérer non seulement la température et la composition du bain de fusion, mais aussi la physique atmosphérique de la chambre, ajoutant une couche de complexité au processus de production.

Faire le Bon Choix pour Votre Objectif

Pour déterminer si la VIM est l'approche appropriée pour votre projet de métallurgie, évaluez vos exigences spécifiques :

- Si votre objectif principal est la résistance maximale du matériau : Privilégiez la VIM pour garantir une distribution uniforme et une nucléation efficace des cristaux d'oxyde d'yttrium.

- Si votre objectif principal est d'éviter le rejet de particules : Utilisez la VIM pour contourner les problèmes de mouillage et de pénétration inhérents à l'injection mécanique.

En contrôlant l'atmosphère, vous arrêtez de lutter contre la physique du bain de fusion et commencez à utiliser la chimie pour construire une matrice d'acier supérieure.

Tableau Récapitulatif :

| Caractéristique | Injection Mécanique | Formation In-Situ VIM |

|---|---|---|

| Mécanisme | Ajout physique de particules | Formation chimique in-situ |

| Distribution | Sujette à l'agrégation/agglomération | Distribution intrinsèquement uniforme |

| Problèmes de Mouillage | Risque élevé de rejet de particules | Aucune barrière de mouillage |

| Nucléation | Particules externes/étrangères | Intégration transparente dans la matrice |

| Contrôle de l'Oxygène | Atmosphérique/Non contrôlé | Précis (10² à 10³ Pa) |

Élevez la Résistance de Votre Matériau avec KINTEK

Ne laissez pas les limitations mécaniques compromettre votre métallurgie. Les systèmes avancés de fusion par induction sous vide (VIM) de KINTEK offrent le contrôle précis de la pression et la stabilité atmosphérique nécessaires à un renforcement in-situ supérieur.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD personnalisables, adaptés à vos besoins uniques en laboratoire ou industriels. Nos fours à haute température vous garantissent d'obtenir la nucléation uniforme et la précision chimique que votre projet exige.

Prêt à optimiser votre processus de traitement thermique ? Contactez nos experts en ingénierie dès aujourd'hui pour trouver la solution de four parfaite pour votre application.

Guide Visuel

Références

- Alexandr Panichkin, Alexandr Arbuz. RESEARCH OF INJECTION METHODS FOR Y2O3 NANOPARTICLES INTO NICKEL- FREE STAINLESS STEEL DURING INDUCTION VACUUM REMELTING. DOI: 10.59957/jctm.v59.i1.2024.20

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide du molybdène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels avantages en matière de sécurité le chauffage par induction offre-t-il sur le lieu de travail ? Obtenir un processus de chauffage sans flamme et contenu

- Quels sont les avantages d'un contrôle précis de la température dans les fours à induction à canal ? Atteignez une qualité métallurgique et une efficacité supérieures

- Quelles sont les applications spécifiques d'un four à induction sous vide dans la fabrication de bijoux ? Obtenir des alliages de haute pureté sans défaut

- En quoi le chauffage par induction diffère-t-il des méthodes de chauffage conventionnelles ? Débloquez la vitesse, la précision et l'efficacité

- Pourquoi un four à induction à haute température est-il requis pour le recuit du fil de palladium ? Optimiser la préparation des nanoparticules

- Quels sont les principaux composants d'un four de fusion par induction sous vide ? Découvrez les pièces clés pour la production de métaux de haute pureté

- Comment le matériau et la configuration du creuset diffèrent-ils dans le processus d'évaporation par chauffage par induction ? Un guide du chauffage direct par rapport au chauffage indirect.

- Quels sont les défis courants rencontrés lors de l'exploitation d'un four de coulée sous vide et leurs solutions ? Surmonter les fuites de fusion et les problèmes de vide