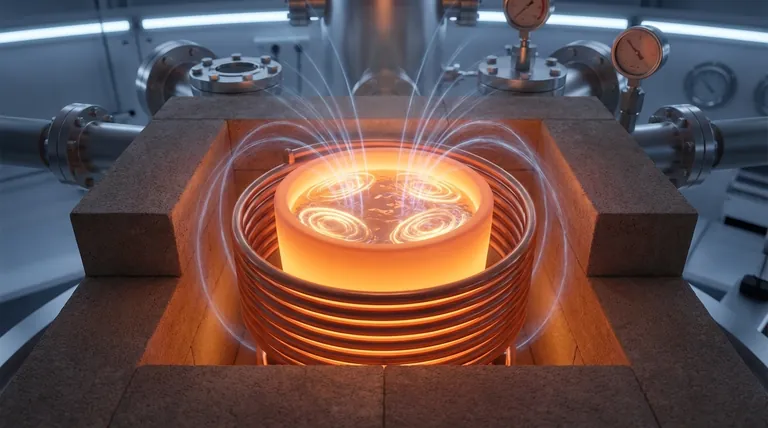

Dans l'évaporation par chauffage par induction, le montage utilise un creuset en céramique entouré d'une bobine d'induction externe, qui est à son tour protégée par un boîtier en briques réfractaires. Cette configuration est spécifiquement conçue pour exploiter l'induction électromagnétique, qui génère de la chaleur directement dans le matériau conducteur à évaporer.

La différence fondamentale réside dans le principe de chauffage : les systèmes à induction utilisent un champ magnétique pour chauffer le matériau cible directement, tandis que d'autres méthodes comme le chauffage par résistance chauffent un creuset indirectement, qui transfère ensuite sa chaleur au matériau. Cette distinction dicte chaque choix de matériau et de configuration.

La Configuration de Chauffage par Induction : Une Approche Directe

L'ensemble complet pour le chauffage par induction est conçu pour permettre à un champ magnétique de traverser le creuset et d'interagir directement avec le matériau à l'intérieur, tel que le magnésium en fusion.

Le Creuset en Céramique

Le creuset doit être fabriqué dans un matériau comme la céramique car c'est un isolant électrique et il est transparent aux champs magnétiques. Cela permet à l'énergie de la bobine d'induction de traverser les parois du creuset sans les chauffer, concentrant l'effet sur le métal conducteur à l'intérieur.

La Bobine d'Induction Externe

Une bobine d'induction est positionnée autour de l'extérieur du creuset. Lorsqu'un courant alternatif circule dans cette bobine, il génère un champ magnétique puissant et rapidement variable dans l'espace où se trouve le creuset.

Le Principe des Courants de Foucault

Ce champ magnétique pénètre le creuset en céramique et induit des courants électriques circulaires, appelés courants de Foucault, directement dans le magnésium en fusion. La résistance électrique intrinsèque du magnésium provoque le flux de ce courant pour générer une chaleur intense, faisant fondre et évaporer le matériau de l'intérieur vers l'extérieur.

Le Boîtier en Briques Réfractaires

Un boîtier en briques réfractaires est placé autour de l'ensemble du montage. Il remplit deux fonctions essentielles : fournir une isolation thermique pour maintenir efficacement des températures élevées et offrir une protection physique à la bobine externe contre la chaleur intense.

Comment cela diffère du chauffage par résistance : une méthode indirecte

Pour apprécier pleinement le montage à induction, il est utile de le comparer à la méthode plus conventionnelle de chauffage par résistance. L'objectif est le même – l'évaporation – mais le mécanisme est entièrement différent.

L'Élément Chauffant et le Creuset

Dans le chauffage par résistance, un fil de résistance est enroulé directement autour de l'extérieur d'un creuset, qui est souvent en alumine. Ce fil est la source de chaleur, similaire à l'élément d'une cuisinière électrique.

Le Mécanisme de Chauffage Indirect

Le processus est indirect : l'électricité chauffe le fil, le fil chaud chauffe le creuset par conduction et rayonnement, et enfin, le creuset chaud transfère sa chaleur au matériau à l'intérieur. C'est un transfert d'énergie en plusieurs étapes, beaucoup plus lent.

Le Besoin d'une Isolation Différente

Au lieu de briques réfractaires denses, les systèmes à résistance utilisent souvent une isolation plus légère comme du coton de fibre d'alumine. Son rôle principal est simplement de piéger la chaleur rayonnante émise par l'ensemble du fil et du creuset chauds.

Comprendre le Compromis Clé : l'Efficacité

Le choix entre ces configurations n'est pas arbitraire ; il est centré sur un compromis critique entre l'efficacité et la complexité.

Pourquoi le Chauffage par Induction est Plus Efficace

Le chauffage par induction est fondamentalement plus efficace car il génère de la chaleur précisément là où elle est nécessaire – à l'intérieur du matériau cible lui-même. Moins d'énergie est gaspillée à chauffer d'abord le creuset et les composants environnants, ce qui entraîne des temps de montée en température plus rapides et une consommation d'énergie plus faible.

L'Inefficacité du Chauffage par Résistance

Le chauffage par résistance perd une quantité importante d'énergie dans l'environnement. Le système doit d'abord amener le fil chauffant et toute la masse du creuset à température avant que le matériau cible ne commence à chauffer efficacement. Cela crée un décalage thermique et gaspille de l'énergie.

Faire le Bon Choix pour Votre Processus

Comprendre ces principes fondamentaux vous permet de sélectionner la technologie qui correspond le mieux à vos priorités opérationnelles.

- Si votre priorité principale est l'efficacité énergétique et le chauffage rapide : le chauffage par induction est le choix supérieur, car son mécanisme de chauffage direct minimise le gaspillage d'énergie et réduit le temps de processus.

- Si votre priorité principale est la simplicité de l'équipement et potentiellement un coût initial plus bas : le chauffage par résistance offre une conception plus simple, bien que cela se fasse au détriment d'une efficacité thermique plus faible et de performances plus lentes.

En fin de compte, choisir la bonne configuration dépend de la compréhension que la manière dont vous générez la chaleur est aussi importante que la quantité de chaleur que vous générez.

Tableau Récapitulatif :

| Caractéristique | Chauffage par Induction | Chauffage par Résistance |

|---|---|---|

| Principe de Chauffage | Direct (via champ magnétique) | Indirect (via conduction/rayonnement) |

| Matériau du Creuset | Céramique (transparente au champ magnétique) | Souvent Alumine |

| Génération de Chaleur | À l'intérieur du matériau cible | Dans le fil externe, puis le creuset |

| Isolation Principale | Boîtier en Briques Réfractaires | Coton de Fibre d'Alumine |

| Efficacité | Élevée (perte d'énergie minimale) | Plus Faible (décalage thermique, perte d'énergie) |

| Vitesse de Chauffage | Rapide | Plus Lente |

Optimisez Votre Processus d'Évaporation avec KINTEK

Comprendre les nuances de la technologie de chauffage est crucial pour atteindre des performances optimales dans votre laboratoire. Que votre priorité soit l'efficacité énergétique maximale avec un chauffage par induction rapide ou la configuration plus simple d'un système à résistance, le bon équipement est essentiel.

L'équipe R&D et de fabrication experte de KINTEK offre précisément cela. Nous proposons une gamme de fours de laboratoire haute performance, y compris des systèmes personnalisables sous vide et CVD, conçus pour répondre à vos besoins uniques de traitement thermique.

Laissez-nous vous aider à sélectionner le système parfait pour améliorer l'efficacité et les résultats de votre processus.

Contactez KINTEK dès aujourd'hui pour discuter de votre application et recevoir une solution personnalisée !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de fusion à induction sous vide et four de fusion à arc

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Quelles sont les principales applications du pressage isostatique à chaud sous vide ? Créer des matériaux denses et purs pour les industries exigeantes

- Quels sont les avantages des composites céramique/métal produits à l'aide d'une presse sous vide ? Obtenez une résistance et une durabilité supérieures

- Comment le chauffage par induction assure-t-il la précision dans les processus de fabrication ? Obtenez un contrôle thermique et une répétabilité supérieurs

- Quelles sont les applications spécifiques des fours de pressage à chaud sous vide ? Débloquez la fabrication de matériaux avancés