À la base, l'utilisation du vide pour le frittage offre un environnement d'une pureté exceptionnelle, impossible à obtenir avec des gaz atmosphériques. Cela prévient les réactions chimiques indésirables comme l'oxydation et la contamination, tout en favorisant activement le processus de densification du matériau, ce qui donne des composants d'une pureté, d'une densité et d'une résistance mécanique supérieures.

L'avantage fondamental du frittage sous vide n'est pas seulement l'élimination de l'air, mais la création d'un environnement actif qui purifie le matériau et accélère la diffusion atomique. Cela transforme le processus de simple chauffage d'une poudre en une réingénierie fondamentale de sa structure interne pour des performances optimales.

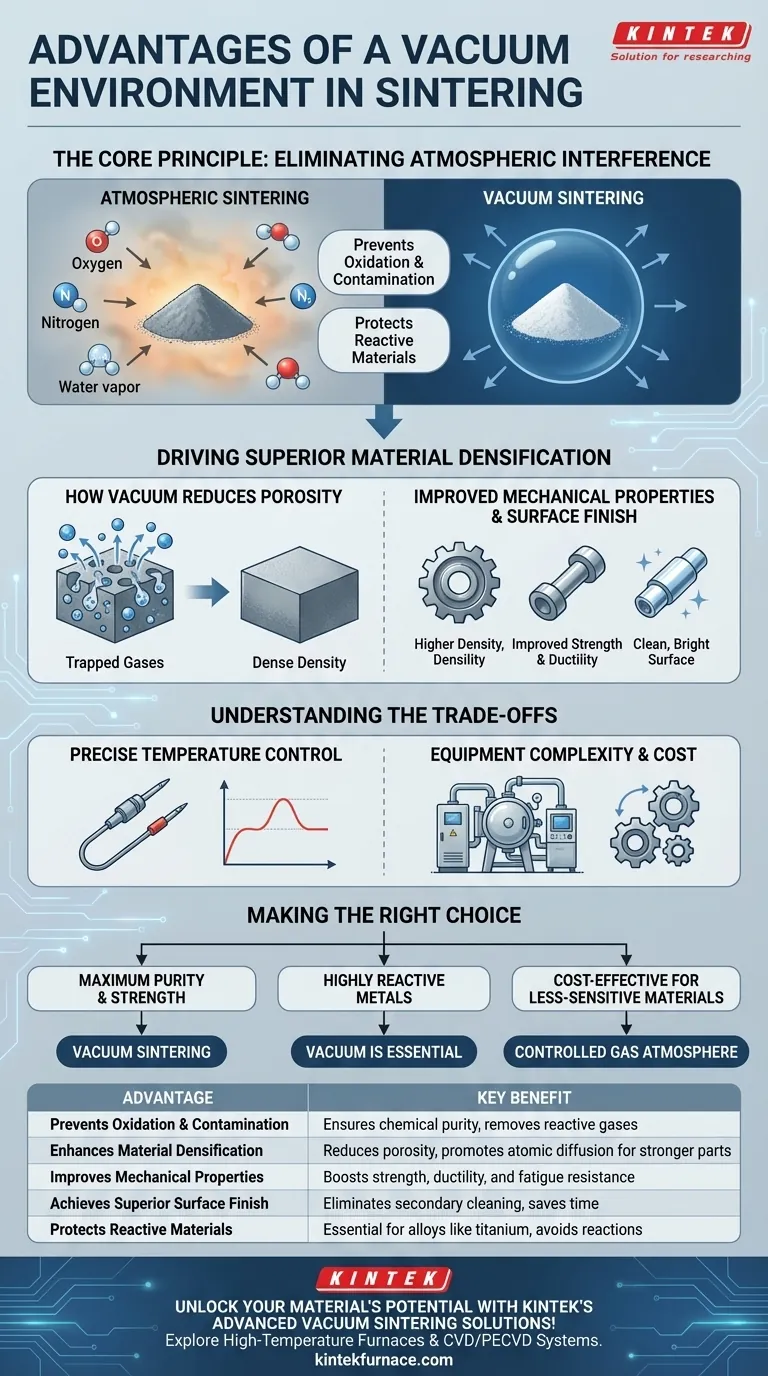

Le principe fondamental : Éliminer les interférences atmosphériques

La fonction première du vide est d'éliminer les gaz réactifs et imprévisibles présents dans une atmosphère normale. Cela fournit une base stable et contrôlée pour l'ensemble du processus de frittage.

Prévenir l'oxydation et la contamination

L'air atmosphérique contient de l'oxygène, de l'azote, de la vapeur d'eau et d'autres gaz traces. Aux températures élevées requises pour le frittage, ces composants réagissent facilement avec la plupart des matériaux, formant des oxydes et des nitrures qui agissent comme des impuretés.

Un environnement sous vide élimine ces réactifs. Cela préserve la pureté chimique du matériau de base, ce qui est essentiel pour obtenir les propriétés finales souhaitées dans les alliages, les céramiques et les composites de haute performance.

Protection des matériaux réactifs et spéciaux

Certains matériaux avancés sont si réactifs qu'une atmosphère gazeuse prétendument "inerte" est insuffisante. Par exemple, certains alliages sont sujets à la décarburisation ou à la carburation lorsque des traces d'hydrocarbures ou de monoxyde de carbone sont présentes.

Le vide est l'environnement inerte ultime, empêchant ces réactions secondaires subtiles mais néfastes. Cela le rend essentiel pour le traitement de matériaux tels que le titane, les métaux réfractaires et certains aciers inoxydables.

Accélérer la densification supérieure des matériaux

Au-delà de la prévention de la contamination, le vide contribue activement à la consolidation du matériau en poudre en une pièce solide et dense.

Comment le vide réduit la porosité

Lorsque le matériau chauffe, les gaz piégés dans les pores du compact de poudre se dilatent. Un environnement sous vide crée un différentiel de pression, tirant efficacement ces gaz piégés hors de la pièce.

L'élimination de cette pression gazeuse interne permet aux particules de matériau de se lier plus efficacement. Ce processus, connu sous le nom de diffusion atomique, est grandement facilité, conduisant à l'effondrement des vides internes et à une réduction significative de la porosité.

L'impact sur les propriétés mécaniques

Une conséquence directe de la porosité réduite est une densité plus élevée. Une pièce plus dense est une pièce plus résistante.

En éliminant les défauts et les pores internes, le frittage sous vide produit des composants avec une résistance, une ductilité et une résistance à la fatigue considérablement améliorées. Ces propriétés mécaniques optimisées sont souvent l'objectif principal de l'ensemble du processus de fabrication.

Obtenir une finition de surface supérieure

Comme le vide empêche l'oxydation de surface, la pièce finie sort du four propre et brillante. Cela réduit ou élimine souvent le besoin d'opérations secondaires comme le sablage, le meulage ou le nettoyage chimique, économisant ainsi du temps et des coûts.

Comprendre les compromis et les exigences du processus

Bien que puissant, le frittage sous vide est un processus sophistiqué avec des exigences spécifiques qui doivent être gérées pour réussir.

La nécessité d'un contrôle précis de la température

Le processus de frittage fonctionne dans une fenêtre de température très étroite. L'objectif est de chauffer le matériau suffisamment pour que les atomes diffusent et se lient, mais pas trop haut pour que le matériau commence à se liquéfier.

Les fours sous vide modernes utilisent des systèmes de thermocouples avancés et des éléments chauffants optimisés pour assurer une température de four uniforme. Ce contrôle précis est essentiel pour obtenir des résultats constants et de haute qualité.

Complexité et coût de l'équipement

Les fours sous vide sont des systèmes complexes. Ils nécessitent des pompes à vide robustes, des chambres refroidies à l'eau pour gérer la chaleur, ainsi qu'une automatisation et des interverrouillages de sécurité sophistiqués.

Ce niveau de technologie représente un investissement en capital initial plus élevé par rapport aux fours atmosphériques conventionnels. La décision d'utiliser le frittage sous vide doit être justifiée par le besoin de propriétés matérielles supérieures que d'autres méthodes ne peuvent pas offrir.

Faire le bon choix pour votre objectif

Le choix de l'environnement de frittage correct dépend entièrement des exigences du matériau et des objectifs du projet.

- Si votre objectif principal est une pureté et une résistance mécanique maximales : Le frittage sous vide est le choix définitif pour créer des pièces denses, propres et de haute performance.

- Si votre objectif principal est le traitement de métaux hautement réactifs : Le vide est non négociable pour prévenir la formation d'oxydes, de nitrures ou d'autres réactions néfastes.

- Si votre objectif principal est la rentabilité pour les matériaux moins sensibles : Une atmosphère gazeuse contrôlée (par exemple, azote, argon ou hydrogène) peut offrir une protection suffisante pour de nombreux métaux et applications standards.

En fin de compte, maîtriser l'environnement de frittage est la clé pour libérer tout le potentiel de votre matériau.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Prévient l'oxydation et la contamination | Assure la pureté chimique en éliminant les gaz réactifs comme l'oxygène et la vapeur d'eau |

| Améliore la densification des matériaux | Réduit la porosité et favorise la diffusion atomique pour des pièces plus solides et plus denses |

| Améliore les propriétés mécaniques | Augmente la résistance, la ductilité et la résistance à la fatigue des composants finaux |

| Obtient une finition de surface supérieure | Élimine le besoin de nettoyage secondaire, économisant temps et coûts |

| Protège les matériaux réactifs | Essentiel pour les alliages comme le titane afin d'éviter la décarburisation et d'autres réactions |

Libérez tout le potentiel de vos matériaux avec les solutions avancées de frittage sous vide de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des options de fours haute température comme les fours sous vide et à atmosphère, les fours à moufle, à tube, rotatifs et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, offrant une pureté, une densité et une résistance mécanique supérieures pour les pièces haute performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de frittage et obtenir des résultats exceptionnels !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale