Les matériaux les plus courants pour les tubes de réaction dans un four tubulaire sont l'alumine, le quartz fondu et le Pyrex. Chaque matériau est sélectionné en fonction de sa tolérance unique à la température, de sa résistance à la corrosion chimique et de sa capacité à supporter les chocs thermiques, ce qui détermine son adéquation pour des processus de laboratoire et industriels spécifiques tels que la fusion de métaux, la croissance de cristaux ou le recuit de matériaux.

Le choix du bon tube de réaction est une décision critique basée sur la température maximale de votre expérience. Alors que le Pyrex convient aux températures plus basses et que le quartz offre une plage polyvalente moyenne à élevée, l'alumine est la norme pour les applications à très haute température, malgré sa sensibilité aux changements de température rapides.

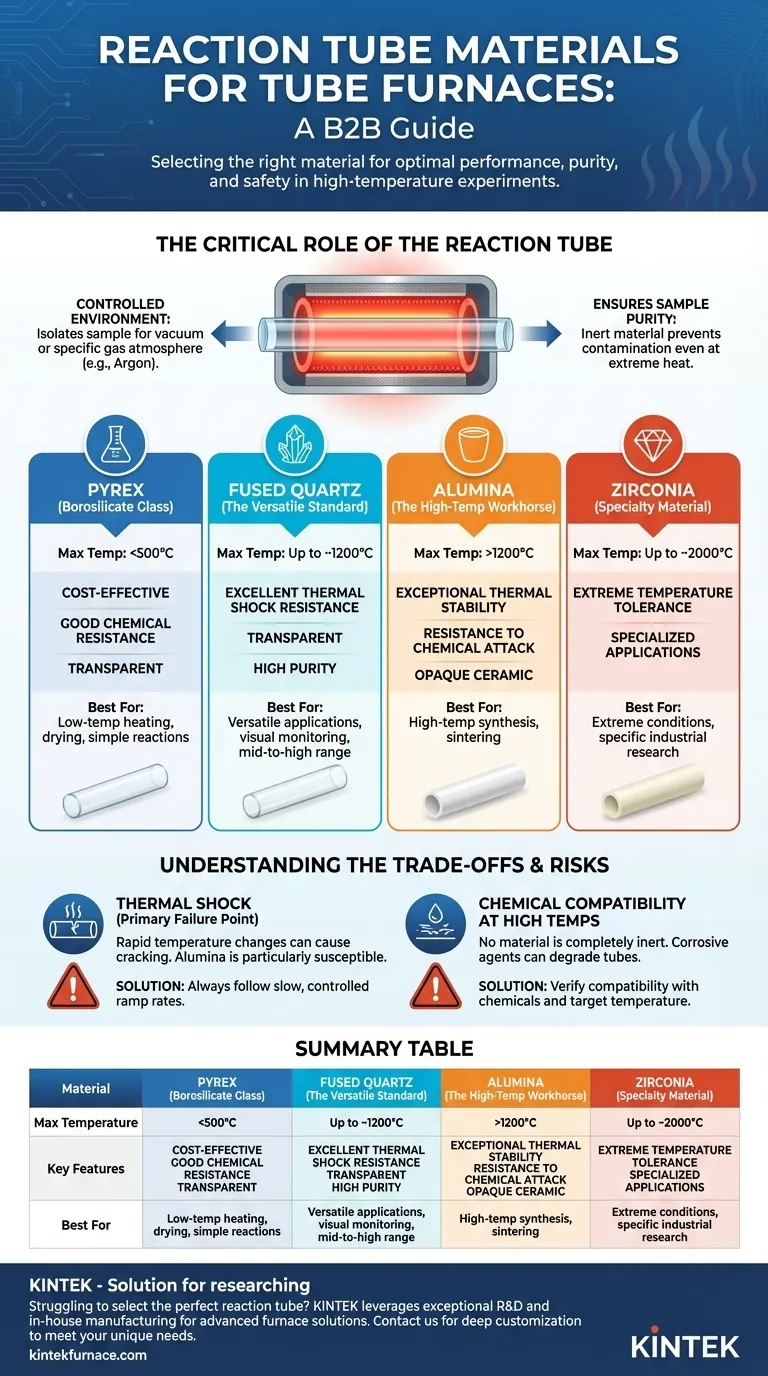

Le rôle critique du tube de réaction

L'efficacité d'un four tubulaire repose entièrement sur la performance de son tube de réaction. Ce composant est plus qu'un simple récipient ; il est le cœur de l'environnement expérimental.

Créer un environnement contrôlé

La fonction principale du tube est d'isoler l'échantillon du monde extérieur. Il vous permet de créer une atmosphère contrôlée — qu'il s'agisse d'un vide, d'un gaz inerte comme l'argon ou d'un gaz réactif spécifique — ce qui est essentiel pour le processus.

Assurer la pureté de l'échantillon

Le matériau du tube doit être inerte et ne pas réagir avec votre échantillon, même à des températures extrêmes. Un tube bien choisi empêche la contamination et assure l'intégrité de vos résultats.

Une analyse des matériaux de tubes courants

Chaque matériau offre un équilibre différent entre performance thermique, résistance chimique et propriétés physiques.

Alumine (Corindon) : Le cheval de bataille des hautes températures

L'alumine est nécessaire pour les processus exigeant des températures très élevées, généralement supérieures à 1200°C. C'est une céramique dense et opaque connue pour sa stabilité thermique exceptionnelle et sa résistance à l'attaque chimique.

En raison de sa grande pureté, l'alumine est un excellent choix pour prévenir la contamination des échantillons dans les applications de synthèse et de frittage à haute température.

Quartz Fondu : La norme polyvalente

Le quartz fondu est le choix le plus courant et le plus polyvalent pour un large éventail d'applications jusqu'à environ 1200°C. Son avantage clé est sa résistance exceptionnelle aux chocs thermiques, ce qui signifie qu'il peut résister aux changements de température rapides bien mieux que l'alumine.

Sa transparence optique permet également une surveillance visuelle directe du processus, ce qui peut être inestimable. Le quartz maintient une pureté élevée et une excellente stabilité chimique dans toute sa plage de fonctionnement.

Pyrex (Verre Borosilicaté) : Pour les applications à basse température

Le Pyrex est une option rentable pour les travaux à plus basse température, généralement en dessous de 500°C. Bien qu'il présente une bonne résistance chimique, il ne peut pas supporter les températures élevées que peuvent supporter le quartz et l'alumine. Il est mieux adapté au chauffage simple, au séchage ou aux réactions à basse température où le budget est une considération principale.

Matériaux Spécialisés : Zircone

Pour les conditions extrêmes, telles que les températures approchant 2000°C (3600°F), des matériaux spécialisés comme la zircone sont nécessaires. Ceux-ci sont réservés à des applications industrielles ou de recherche très spécifiques où les matériaux conventionnels échoueraient.

Comprendre les compromis

Sélectionner un matériau ne consiste pas seulement à maximiser la performance ; il s'agit de comprendre les limites et les points de défaillance potentiels.

Choc Thermique : Le principal point de défaillance

Le choc thermique — la fissuration causée par un chauffage ou un refroidissement rapide — est la cause la plus fréquente de défaillance des tubes. L'alumine est particulièrement sensible à cela. Le chauffage ou le refroidissement trop rapide d'un tube en alumine entraînera probablement sa rupture.

Pour atténuer ce risque, suivez toujours une vitesse de rampe de température lente et contrôlée. En règle générale, les tubes de plus petit diamètre gèrent mieux les gradients thermiques et sont moins sujets aux chocs thermiques que les plus grands.

Compatibilité Chimique à Haute Température

Bien que ces matériaux soient très résistants, aucun matériau n'est complètement inerte dans toutes les conditions. Les agents très corrosifs à des températures extrêmes peuvent toujours dégrader le tube. Vérifiez toujours la compatibilité de vos produits chimiques spécifiques avec le matériau du tube à votre température de fonctionnement cible.

Comment sélectionner le bon tube pour votre processus

Faites votre sélection en vous basant sur une compréhension claire des exigences de votre processus.

- Si votre processus est inférieur à 500°C et nécessite un chauffage simple : Le Pyrex est souvent un choix rentable et approprié.

- Si vous avez besoin de températures élevées (jusqu'à ~1200°C) et d'une excellente résistance aux chocs thermiques : Le quartz fondu est l'option la plus polyvalente et la plus fiable, surtout si une observation visuelle est nécessaire.

- Si vous travaillez à des températures très élevées (au-dessus de 1200°C) et que vous pouvez gérer des rampes lentes : L'alumine est le matériau nécessaire pour atteindre une stabilité thermique maximale.

- Si votre application dépasse 1800°C : Vous devez explorer des matériaux spécialisés comme la Zircone pour assurer la sécurité et le succès opérationnels.

En fin de compte, faire correspondre les propriétés du matériau à vos exigences spécifiques de température, chimiques et opérationnelles est la clé pour obtenir des résultats sûrs et reproductibles.

Tableau Récapitulatif :

| Matériau | Température Max | Caractéristiques Clés | Idéal Pour |

|---|---|---|---|

| Alumine | >1200°C | Stabilité thermique élevée, résistance chimique | Synthèse à haute température, frittage |

| Quartz Fondu | Jusqu'à 1200°C | Excellente résistance aux chocs thermiques, transparent | Applications polyvalentes, surveillance visuelle |

| Pyrex | Inférieur à 500°C | Rentable, bonne résistance chimique | Chauffage à basse température, séchage |

| Zircone | Jusqu'à 2000°C | Tolérance aux températures extrêmes | Processus spécialisés à haute température |

Vous avez du mal à choisir le tube de réaction parfait pour vos expériences à haute température ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours avancées, y compris des fours Muffle, Tubulaires, Rotatifs, Sous Vide et à Atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Avec de solides capacités de personnalisation approfondie, nous adaptons nos produits pour répondre à vos besoins expérimentaux uniques, garantissant des performances et une pureté optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température