Dans les applications industrielles, le dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) offre un avantage décisif en permettant la création de films minces et de matériaux cristallins de haute pureté et de haute qualité, tels que le diamant. Ses principaux avantages sont un contrôle supérieur du processus, la possibilité de mise à l'échelle pour la production de masse et la capacité de produire des matériaux aux propriétés physiques exceptionnelles, ce qui se traduit par des performances de produit améliorées et une réduction des coûts opérationnels à long terme.

La valeur fondamentale du MPCVD dans un contexte industriel réside dans sa capacité unique à fusionner la qualité des matériaux de laboratoire avec les exigences pratiques de la fabrication. Il offre une pureté et des performances exceptionnelles dans un processus stable, reproductible et évolutif, ce qui en fait un choix stratégique pour la production de composants de nouvelle génération.

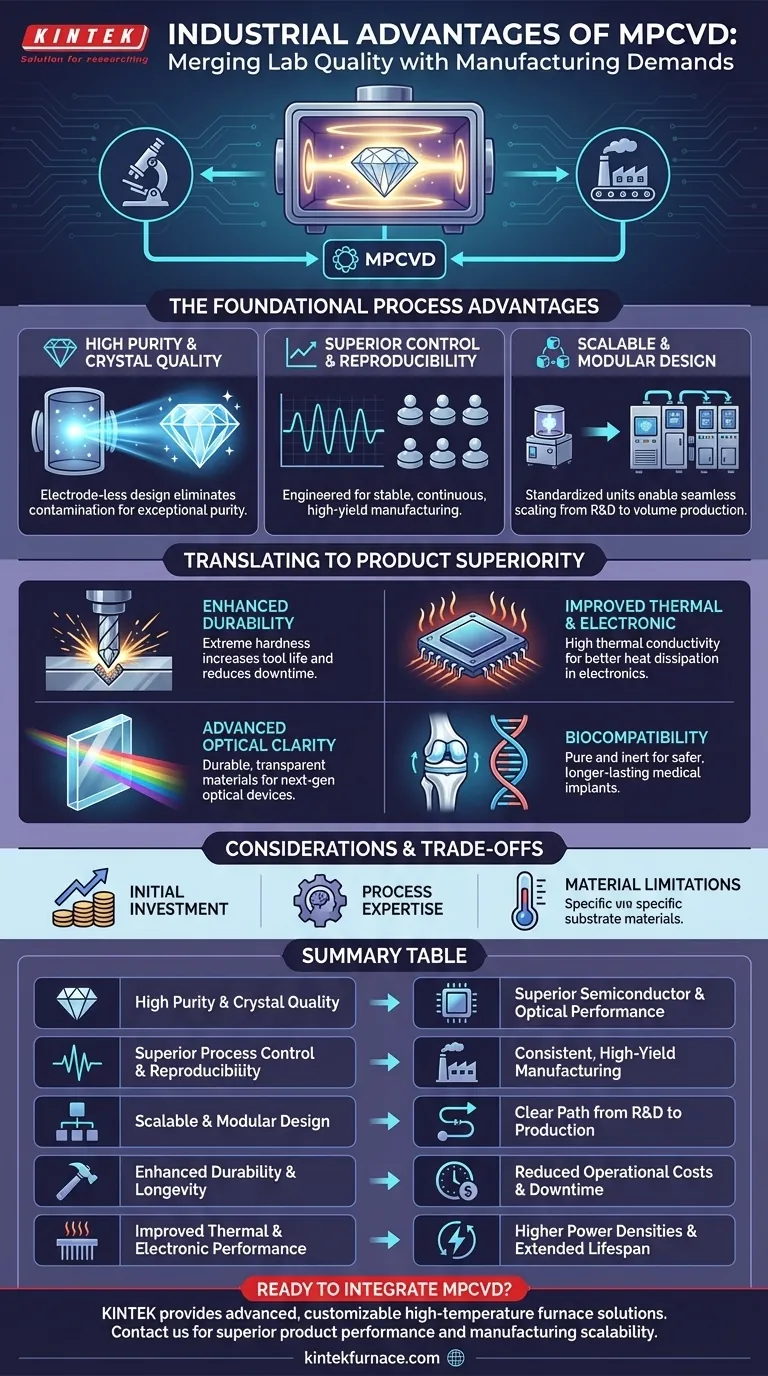

Les avantages fondamentaux du processus MPCVD

Les forces du MPCVD commencent par les fondamentaux de la technologie elle-même. Contrairement aux méthodes plus anciennes, sa conception répond directement aux exigences industrielles fondamentales en matière de qualité et de cohérence.

Haute pureté et qualité cristalline

Le processus MPCVD est sans électrode, ce qui signifie que l'énergie micro-ondes est couplée directement dans la chambre à gaz sans électrodes physiques. Ce choix de conception est essentiel car il élimine une source majeure de contamination, garantissant que les films résultants sont exceptionnellement purs.

Cette pureté est essentielle pour atteindre les limites de performance théoriques des matériaux comme le diamant, ce qui est vital pour les applications avancées dans les semi-conducteurs et l'optique.

Contrôle supérieur du processus et reproductibilité

La fabrication industrielle exige de la stabilité. Les systèmes MPCVD sont conçus pour un dépôt stable et reproductible sur de longues périodes.

Cela permet un fonctionnement continu et de longue durée sans dégradation de la qualité du film, garantissant que le premier composant produit est identique au millième. Ce niveau de contrôle est fondamental pour une fabrication à haut rendement.

Évolutivité et conception modulaire

La technologie MPCVD est intrinsèquement modulaire et évolutive. Les systèmes sont souvent construits avec des unités d'alimentation micro-ondes standardisées (par exemple, 1-2 kW) qui peuvent être combinées ou mises à niveau.

Cette conception permet à une entreprise de commencer avec une configuration de recherche plus petite et de passer à la production sur des substrats plus grands sans avoir à réaménager complètement le processus de base, offrant une voie claire de la R&D à la fabrication à grand volume.

Traduire les forces du processus en supériorité du produit

Ces avantages du processus se traduisent directement par des gains de performance tangibles dans un large éventail de produits industriels. La qualité du matériau créé par MPCVD permet aux dispositifs et composants d'offrir des performances supérieures.

Durabilité et longévité accrues

Pour des applications telles que les outils de coupe et les revêtements résistants à l'usure, l'extrême dureté du diamant MPCVD est un avantage clé.

Il en résulte une durée de vie des outils considérablement accrue, des arêtes de coupe plus précises et une meilleure efficacité. L'impact économique direct est une réduction des temps d'arrêt pour le changement d'outils et des coûts de fabrication globaux plus faibles.

Performance thermique et électronique améliorée

Le diamant cultivé par MPCVD possède une conductivité thermique exceptionnellement élevée. Cela en fait un matériau supérieur pour les dissipateurs thermiques et la gestion thermique dans l'électronique haute puissance.

En dissipant la chaleur plus efficacement, les composants MPCVD prolongent la durée de vie des appareils et permettent à l'électronique de fonctionner à des densités de puissance plus élevées. Ceci est crucial pour les avancées dans les semi-conducteurs et les dispositifs de puissance.

Clarté optique avancée

La haute pureté et la structure cristalline parfaite créées par MPCVD donnent des matériaux aux excellentes propriétés optiques. Ceci est exploité pour créer des fenêtres optiques en diamant durables et transparentes sur un large spectre de lumière.

Ces matériaux sont également utilisés pour améliorer la luminosité et la résolution dans les écrans optiques de nouvelle génération.

Biocompatibilité pour les dispositifs médicaux

La pureté et l'inertie des films MPCVD les rendent hautement biocompatibles.

Lorsqu'ils sont utilisés comme revêtements sur des implants médicaux ou des outils chirurgicaux, ils améliorent la biocompatibilité et réduisent considérablement l'usure, conduisant à des dispositifs médicaux plus sûrs et plus durables.

Comprendre les compromis et les considérations

Bien que puissant, l'implémentation du MPCVD est une décision stratégique qui nécessite un examen attentif de son contexte opérationnel. Ce n'est pas un simple remplacement universel pour toutes les techniques de dépôt.

Investissement initial en capital

Les systèmes MPCVD haute performance représentent un investissement initial en capital important. L'ingénierie de précision, les générateurs micro-ondes et les systèmes de vide sont complexes et coûteux par rapport aux technologies de revêtement plus conventionnelles.

Exigence d'expertise en processus

L'obtention de résultats optimaux n'est pas automatique. Le processus nécessite une compréhension approfondie de la physique et de la chimie des plasmas pour ajuster les paramètres de dépôt pour un matériau et un substrat spécifiques. Cela nécessite souvent une expertise spécialisée et une phase de développement de processus dédiée.

Limitations du substrat et du matériau

Le processus MPCVD est incroyablement polyvalent mais pas universellement applicable sans adaptation. Les températures élevées impliquées peuvent limiter les types de matériaux de substrat pouvant être utilisés, et chaque nouvelle application peut nécessiter des recherches importantes pour optimiser les mélanges de gaz et les conditions de processus.

Faire le bon choix pour votre objectif

L'adoption du MPCVD dépend entièrement de vos priorités stratégiques. Ses avantages s'alignent sur des objectifs à long terme spécifiques en matière de performance des produits et de capacité de fabrication.

- Si votre objectif principal est la performance ultime du produit : Le MPCVD est un choix de premier plan pour créer des matériaux avec la plus haute pureté, dureté et conductivité thermique possibles.

- Si votre objectif principal est l'évolutivité de la fabrication : La conception modulaire du MPCVD offre une voie claire et à faible risque, de la R&D initiale à la production industrielle à grand volume.

- Si votre objectif principal est de réduire les coûts opérationnels à long terme : La longévité accrue des outils revêtus par MPCVD et l'efficacité améliorée des composants peuvent générer un fort retour sur investissement en minimisant les temps d'arrêt et les besoins de remplacement.

En fin de compte, le MPCVD permet aux industries de dépasser les améliorations progressives et de fabriquer des composants qui redéfinissent les normes de performance et de fiabilité.

Tableau récapitulatif :

| Avantage clé | Impact industriel |

|---|---|

| Haute pureté et qualité cristalline | Permet des performances supérieures dans les semi-conducteurs et les dispositifs optiques. |

| Contrôle supérieur du processus et reproductibilité | Assure une fabrication cohérente et à haut rendement sur de longues séries de production. |

| Conception évolutive et modulaire | Facilite un chemin clair de la R&D à la production de masse. |

| Durabilité et longévité accrues | Augmente la durée de vie des outils et réduit les coûts opérationnels dans les applications de coupe et d'usure. |

| Performance thermique et électronique améliorée | Permet des densités de puissance plus élevées et une durée de vie prolongée dans l'électronique. |

Prêt à intégrer la technologie MPCVD dans votre processus de fabrication ?

KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des systèmes MPCVD spécialisés. Nos capacités de personnalisation approfondies garantissent que le système est précisément adapté à vos exigences uniques de matériaux et de production, que vous passiez de la R&D à l'optimisation pour un rendement élevé.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut vous aider à atteindre des performances de produit et une évolutivité de fabrication supérieures. Prenez contact via notre formulaire de contact pour une consultation personnalisée.

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quelles tendances futures sont attendues dans le développement des fours tubulaires CVD ? Découvrez des systèmes plus intelligents et plus polyvalents

- Quel est le processus de synthèse des dichalcogénures de métaux de transition (TMD) à l'aide de fours tubulaires CVD ? Maîtriser la croissance de films minces de haute qualité

- Quels sont les avantages opérationnels d'un four tubulaire CVD ? Améliorez la précision et l'efficacité dans votre laboratoire

- Que sont les hétérostructures 2D et comment sont-elles créées à l'aide de fours tubulaires CVD ? Libérez l'ingénierie des matériaux à l'échelle atomique

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité