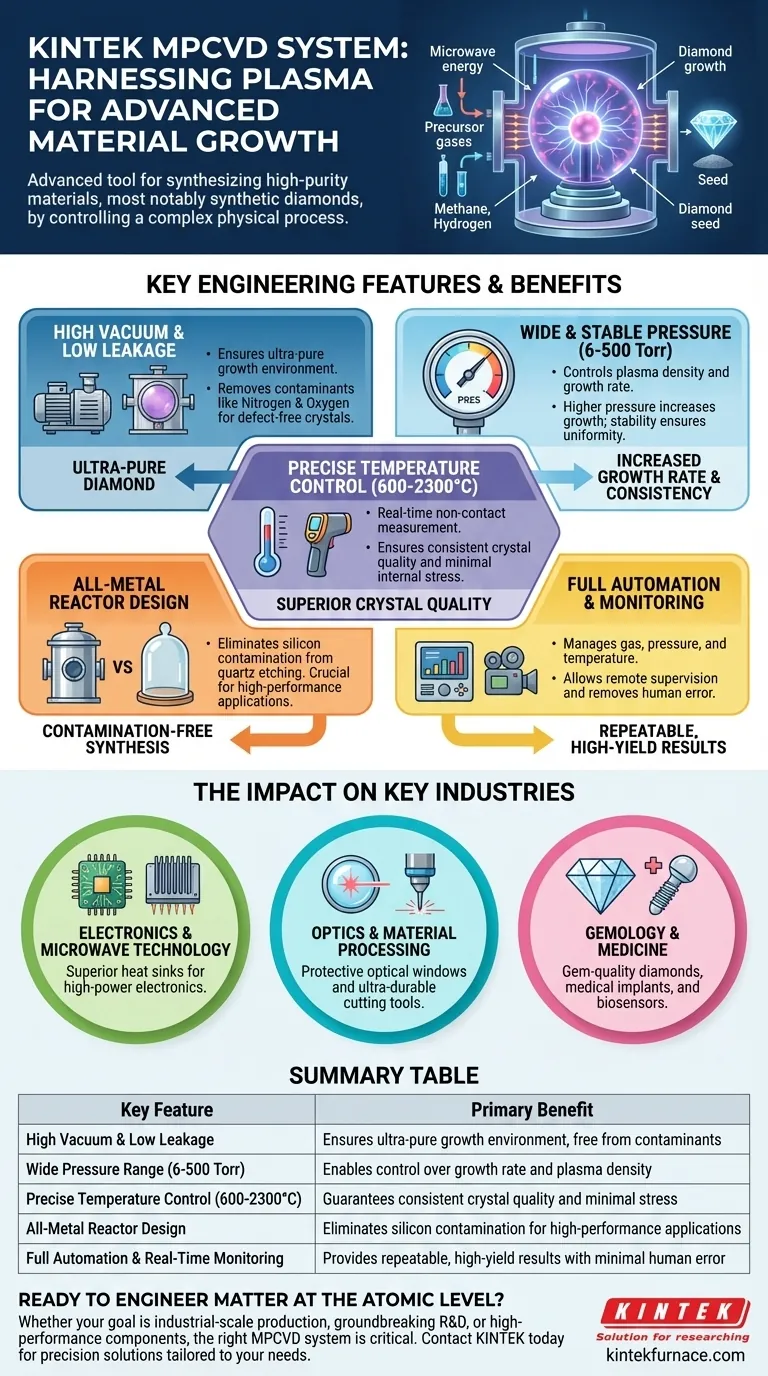

À la base, un système de dépôt chimique en phase vapeur par plasma micro-ondes (MPCVD) est un outil avancé pour la synthèse de matériaux de haute pureté, notamment des diamants synthétiques. Ses principales caractéristiques comprennent une chambre de réaction entièrement métallique sous vide poussé, une large plage de pression de fonctionnement (6-500 Torr) et une génération de plasma très stable. Celles-ci sont complétées par une mesure précise de la température (600-2300°C), une automatisation complète et une surveillance vidéo en temps réel pour garantir des résultats reproductibles et de haute qualité.

La véritable valeur d'un système MPCVD ne réside pas dans ses composants individuels, mais dans leur synergie. Ensemble, ils créent un environnement méticuleusement contrôlé qui transforme des gaz simples en certains des matériaux les plus avancés du monde avec une pureté et une consistance exceptionnelles.

Le principe fondamental : exploiter le plasma pour la croissance des matériaux

Pour comprendre les avantages d'un système MPCVD, vous devez d'abord comprendre son objectif fondamental. Il est conçu pour contrôler un processus physique complexe avec une grande fidélité.

Qu'est-ce que le MPCVD ?

Le processus implique l'utilisation de l'énergie micro-ondes pour exciter des gaz précurseurs (comme le méthane et l'hydrogène) dans une chambre à vide. Cette énergie crée un plasma – une boule de gaz ionisé surchauffé.

Au sein de ce plasma, les molécules de gaz se décomposent en espèces chimiques réactives. Ces espèces se déposent ensuite sur un substrat (souvent une petite graine de diamant), s'arrangeant atome par atome pour former un cristal ou un film de diamant synthétique plus grand.

Matériaux clés synthétisés

Bien que principalement connu pour le diamant, la précision du système le rend polyvalent. Il est conçu pour le dépôt de films de diamant polycristallins, monocristallins et nanocristallins. Il peut également être adapté pour produire d'autres allotropes de carbone avancés comme les nanotubes de carbone et les nanofils.

Décortiquer les principales caractéristiques techniques

Chaque caractéristique d'un système MPCVD est conçue spécifiquement pour résoudre un défi particulier dans la synthèse des matériaux. Les choix de conception ont un impact direct sur la qualité, la pureté et le taux de croissance du produit final.

Vide poussé et faible fuite

Un environnement sous vide poussé est la première étape pour garantir la pureté. En évacuant la chambre, vous éliminez les contaminants atmosphériques comme l'azote et l'oxygène qui pourraient autrement être incorporés comme défauts dans le réseau cristallin du diamant. Le faible taux de fuite garantit que cet environnement immaculé est maintenu tout au long du cycle de croissance, qui peut durer des centaines d'heures.

Pression de fonctionnement large et stable (6-500 Torr)

La pression influence directement la densité du plasma et la concentration des espèces réactives. La capacité à fonctionner sur une large plage de pression offre aux scientifiques et aux ingénieurs un levier essentiel pour contrôler le processus.

Des pressions plus élevées peuvent augmenter considérablement le taux de croissance du diamant, tandis que la capacité du système à maintenir un plasma stable à n'importe quel réglage garantit une croissance uniforme et constante.

Contrôle précis de la température (600-2300°C)

La température est l'un des paramètres les plus critiques dans la croissance du diamant. Même de petites fluctuations peuvent affecter la qualité du cristal. Les systèmes MPCVD utilisent des pyromètres à deux longueurs d'onde sans contact pour une mesure de température de haute précision directement sur la surface de l'échantillon en croissance. Cela permet au système d'effectuer des ajustements en temps réel, garantissant que le diamant se forme avec la structure souhaitée et un minimum de contraintes internes.

Conception de réacteur entièrement métallique

Les systèmes plus anciens utilisaient souvent des cloches en quartz comme chambres de réaction. Cependant, le plasma intense peut graver le quartz, libérant des impuretés de silicium qui contaminent le diamant. Les systèmes MPCVD modernes utilisent une conception de réacteur entièrement métallique pour éliminer cette source de contamination, ce qui est crucial pour produire le diamant ultra-pur requis pour les applications électroniques et optiques de haute performance.

Automatisation et surveillance complètes

Synthétiser un grand diamant de haute qualité est un marathon, pas un sprint. Le processus de croissance est long et nécessite une stabilité inébranlable. L'automatisation complète élimine le risque d'erreur humaine, gérant le débit de gaz, la pression et la température selon une recette précise. La surveillance vidéo intégrée permet une supervision à distance, garantissant que le processus se déroule sans heurts et sans interruption.

L'impact sur les industries clés

La combinaison de ces caractéristiques permet l'utilisation de matériaux cultivés par MPCVD dans certains des domaines les plus exigeants d'aujourd'hui. La précision du système se traduit directement par les performances des matériaux.

Électronique et technologie des micro-ondes

La capacité du diamant à dissiper la chaleur est inégalée. La haute pureté obtenue dans les systèmes MPCVD permet la création de films de diamant qui agissent comme des dissipateurs thermiques supérieurs pour l'électronique de puissance, les empêchant de surchauffer.

Optique et traitement des matériaux

Le diamant est à la fois transparent sur un large spectre et incroyablement dur. Ces propriétés en font un matériau idéal pour les fenêtres optiques de protection dans des environnements difficiles (par exemple, pour les lasers ou les capteurs) et pour la création d'outils de coupe ultra-durables.

Gemmologie et médecine

La capacité à cultiver de grands diamants monocristallins sans défaut a des applications évidentes dans l'industrie de la joaillerie. De plus, l'inertie et la biocompatibilité du diamant en font un matériau prometteur pour les implants médicaux et les biocapteurs.

Comment cela s'applique à votre objectif

Les caractéristiques sur lesquelles se concentrer dépendent entièrement de votre application prévue.

- Si votre objectif principal est la production à l'échelle industrielle de diamants de qualité gemme : privilégiez la large plage de pression pour maximiser le taux de croissance et l'automatisation complète pour garantir des cycles de production cohérents et à haut rendement.

- Si votre objectif principal est la recherche et le développement de nouveaux matériaux : le contrôle précis de la température et le réacteur propre, entièrement métallique sont primordiaux pour l'intégrité expérimentale et l'obtention de la pureté des matériaux nécessaire à la découverte scientifique.

- Si votre objectif principal est la création de composants électroniques ou optiques haute performance : le système de vide poussé et la conception à faible fuite sont non négociables, car même des traces d'impuretés peuvent dégrader les performances thermiques et optiques du dispositif final.

En fin de compte, le système MPCVD offre un niveau de contrôle inégalé, vous permettant d'ingénier la matière au niveau atomique.

Tableau récapitulatif :

| Caractéristique clé | Avantage principal |

|---|---|

| Vide poussé et faible fuite | Assure un environnement de croissance ultra-pur, exempt de contaminants |

| Large plage de pression (6-500 Torr) | Permet le contrôle du taux de croissance et de la densité du plasma |

| Contrôle précis de la température (600-2300°C) | Garantit une qualité de cristal constante et un minimum de contraintes |

| Conception de réacteur entièrement métallique | Élimine la contamination par le silicium pour les applications haute performance |

| Automatisation complète et surveillance en temps réel | Fournit des résultats reproductibles et à haut rendement avec un minimum d'erreurs humaines |

Prêt à concevoir la matière au niveau atomique ?

Que votre objectif soit la production industrielle de diamants de qualité gemme, la R&D révolutionnaire sur de nouveaux matériaux ou la création de composants électroniques haute performance, le bon système MPCVD est essentiel.

Chez KINTEK, nous tirons parti de nos capacités exceptionnelles de R&D et de fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins uniques. Notre expertise en personnalisation approfondie garantit que votre système MPCVD – qu'il s'agisse d'un four à moufle, à tube, rotatif, sous vide et sous atmosphère, ou d'un système CVD/PECVD – est parfaitement aligné avec vos exigences expérimentales.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre ingénierie de précision peut accélérer votre synthèse de matériaux et offrir la pureté, la cohérence et le contrôle que vos projets exigent.

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique