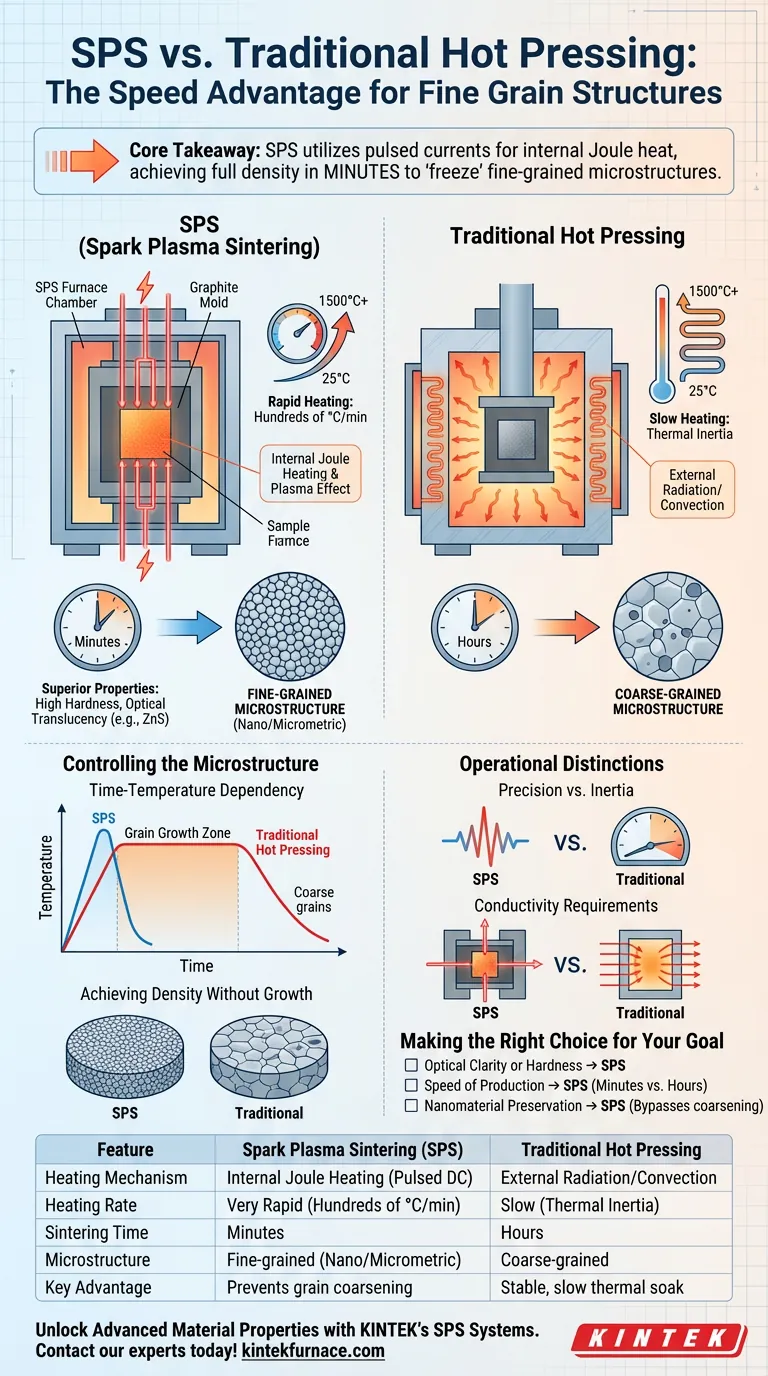

Le frittage par plasma d'étincelles (SPS) inhibe la croissance des grains principalement grâce à la vitesse. Contrairement au pressage à chaud traditionnel, qui repose sur un chauffage externe lent, le SPS utilise des courants électriques pulsés pour générer de la chaleur directement à l'intérieur du moule et de l'échantillon. Cela permet des vitesses de chauffage extrêmement rapides et des temps de maintien courts, permettant au matériau de se densifier complètement avant que les grains n'aient le temps de grossir.

Idée clé En utilisant des courants pulsés pour générer de la chaleur Joule interne, le SPS contourne l'inertie thermique des fours traditionnels. Cette capacité « haute température, temps court » permet aux matériaux d'atteindre une densité complète en quelques minutes, « gelant » efficacement la microstructure dans un état nanométrique ou micrométrique à grains fins.

Le mécanisme de chauffage rapide

Chauffage Joule interne

Les fours de frittage traditionnels reposent sur des éléments chauffants externes. La chaleur doit voyager par rayonnement et convection jusqu'à la surface du moule, puis se conduire lentement dans l'échantillon.

En revanche, un système SPS fait passer un courant continu pulsé directement à travers le moule en graphite et, selon la conductivité, l'échantillon lui-même. Cela génère une chaleur Joule interne importante, contournant le besoin de transfert de chaleur externe.

Contourner l'inertie thermique

Étant donné que la chaleur est générée en interne, le système n'est pas ralenti par l'inertie thermique d'une grande chambre de four.

Ce mécanisme permet des vitesses de chauffage de plusieurs centaines de degrés par minute. Le système atteint la température de frittage cible presque immédiatement par rapport à la montée en température lente requise par le pressage à chaud.

L'effet plasma

Le mécanisme principal est soutenu par « l'effet plasma » induit par les courants pulsés. Ce phénomène contribue à la technologie de chauffage rapide et à l'activation de surface des particules.

Cet effet contribue à la consolidation rapide du matériau, accélérant encore le processus de densification.

Contrôler la microstructure

La dépendance temps-température

La croissance des grains est fondamentalement un processus de diffusion qui dépend fortement de la température et du temps. Dans les méthodes traditionnelles, les longs temps de maintien requis pour que la chaleur pénètre dans l'échantillon donnent amplement l'occasion aux grains de fusionner et de grossir (grossissement).

Geler la structure des grains

Le SPS modifie radicalement la variable temps dans cette équation. Comme le chauffage est si rapide, le matériau passe un temps minimal dans les zones de température spécifiques où le grossissement des grains se produit généralement.

Atteindre la densité sans croissance

Le processus termine la densification en une durée extrêmement courte. Cela permet la production de céramiques ou de composés intermétalliques entièrement denses mais conservant une structure à grains fins à l'échelle nanométrique ou micrométrique.

Comme en témoignent des matériaux tels que le sulfure de zinc (ZnS), cela se traduit par des propriétés supérieures, telles qu'une dureté élevée et une excellente translucidité optique, qui sont souvent compromises par des grains grossiers.

Distinctions opérationnelles

Précision contre inertie

Alors que le pressage à chaud traditionnel offre un maintien thermique stable et lent, le SPS repose sur des impulsions dynamiques à haute énergie. Le compromis est que le processus est beaucoup plus rapide et nécessite un contrôle précis du courant et de la pression pour éviter la surchauffe ou une densification inégale compte tenu de la vitesse de la réaction.

Exigences de conductivité

Étant donné que le processus repose sur le passage d'un courant à travers le moule (et souvent l'échantillon), la configuration est distincte du chauffage basé sur le rayonnement. La génération de chaleur Joule est directement liée au chemin électrique, faisant de l'interaction entre le courant pulsé et l'outillage un facteur critique de succès.

Faire le bon choix pour votre objectif

Lorsque vous choisissez entre le SPS et les méthodes traditionnelles, tenez compte des propriétés spécifiques requises pour votre application finale.

- Si votre objectif principal est la clarté optique ou la dureté : Le SPS est le choix supérieur, car il inhibe la croissance des grains pour maintenir la microstructure fine nécessaire à une translucidité et une résistance mécanique élevées.

- Si votre objectif principal est la vitesse de production : Le SPS offre un avantage significatif en contournant l'inertie thermique, réduisant les temps de cycle de plusieurs heures à quelques minutes.

- Si votre objectif principal est la préservation des nanomatériaux : Le cycle thermique rapide du SPS est essentiel pour éviter le grossissement inévitable qui se produit pendant le long maintien thermique des fours traditionnels.

En exploitant la physique du chauffage par courant pulsé, le SPS découple la densification de la croissance des grains, vous permettant d'obtenir des propriétés matérielles impossibles avec les cycles thermiques conventionnels.

Tableau récapitulatif :

| Caractéristique | Frittage par plasma d'étincelles (SPS) | Pressage à chaud traditionnel |

|---|---|---|

| Mécanisme de chauffage | Chauffage Joule interne (CC pulsé) | Rayonnement/convection externe |

| Vitesse de chauffage | Très rapide (centaines de °C/min) | Lent (inertie thermique) |

| Temps de frittage | Minutes | Heures |

| Microstructure | À grains fins (nano/micrométrique) | À grains grossiers |

| Avantage clé | Empêche le grossissement des grains | Maintien thermique stable et lent |

Débloquez des propriétés matérielles avancées avec KINTEK

Le maintien d'une microstructure à grains fins est essentiel pour une dureté, une clarté optique et une résistance mécanique supérieures. Les systèmes avancés de frittage par plasma d'étincelles (SPS) de KINTEK exploitent le chauffage Joule interne rapide pour contourner l'inertie thermique, vous permettant d'atteindre une densité complète en quelques minutes tout en « gelant » efficacement la nanostructure de votre matériau.

Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme de solutions de laboratoire, notamment :

- Fours à moufle, à tube et rotatifs personnalisables

- Systèmes de vide et CVD haute performance

- Équipement de frittage de précision adapté à vos besoins de recherche uniques

Prêt à transformer votre traitement de matériaux ? Contactez nos experts dès aujourd'hui pour trouver la solution haute température idéale !

Guide Visuel

Références

- Akhtar Ali, Hijaz Ahmad. Narrowing of band gap and decrease in dielectric loss in La1-xSrxMnO3 for x = 0.0, 0.1, and 0.2 manganite nanoparticles. DOI: 10.3389/fmats.2024.1369122

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Comment un four de traitement thermique sous vide industriel facilite-t-il l'étape de diffusion dans le processus OBD ? Aperçus d'experts

- Comment le traitement thermique sous vide améliore-t-il les matériaux magnétiques ? Améliorez la pureté et la performance pour des résultats supérieurs

- Quel est l'impact environnemental de l'utilisation d'un four sous vide ? Équilibrer les émissions, l'énergie et l'efficacité

- Quel rôle joue un four de traitement thermique sous vide poussé dans la préparation d'un système de revêtement double couche GdEuZrO/YSZ ?

- Comment les fours expérimentaux sous vide sont-ils utilisés dans la recherche et les laboratoires ? Débloquez la précision en science des matériaux

- Comment les fours à vide personnalisés répondent-ils à des exigences de processus spécifiques ? Adaptez votre traitement thermique pour une efficacité maximale

- Quelles sont les procédures de maintenance requises pour un four de traitement thermique sous vide ? Assurez des performances optimales et une longue durée de vie.

- Comment un système de chauffage radiant dans un four à vide influence-t-il les joints brasés ? Conseils d'experts pour une qualité supérieure