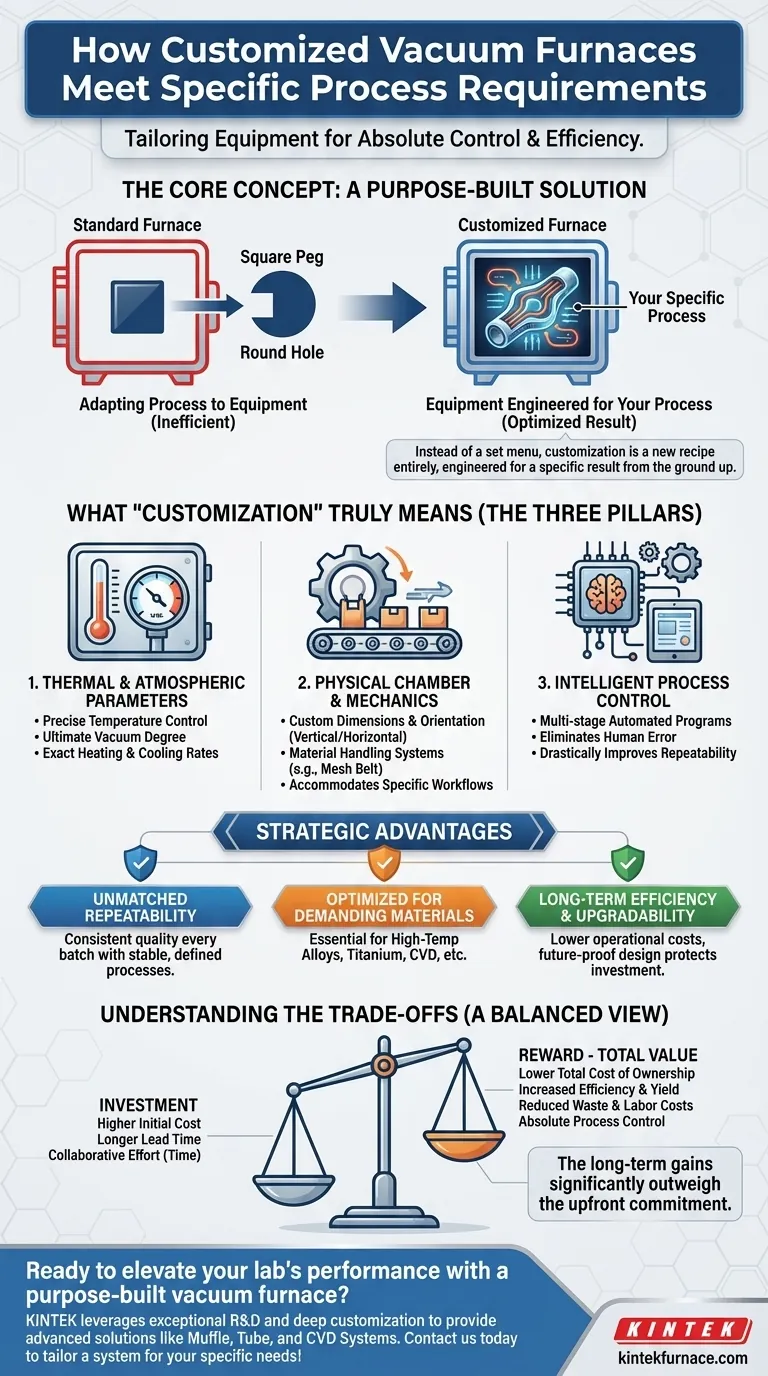

À la base, un four à vide personnalisé répond aux exigences spécifiques d'un processus en adaptant ses paramètres opérationnels fondamentaux et sa conception physique à votre application exacte. Au lieu d'adapter votre processus à un équipement standard, l'équipement est conçu de A à Z pour optimiser votre matériau spécifique, la géométrie de la pièce et le résultat souhaité.

La véritable valeur d'un four à vide personnalisé ne réside pas seulement dans la réalisation de spécifications uniques. Il s'agit de créer un système spécialement conçu qui s'intègre parfaitement à vos objectifs de production, garantissant une efficacité maximale, une répétabilité et une qualité finale du produit.

Au-delà de la fiche technique : ce que signifie réellement la « personnalisation »

Les fours standard offrent un ensemble d'options prédéfini. La personnalisation consiste à créer une toute nouvelle recette, conçue pour un résultat spécifique. Cela implique de réévaluer le four à partir de ses composants fondamentaux.

Adapter les paramètres thermiques et atmosphériques fondamentaux

La personnalisation la plus critique concerne l'environnement du processus lui-même. Cela inclut la définition de la température de chauffage, du degré de vide ultime et des vitesses de chauffage et de refroidissement précises.

Le contrôle de ces variables avec une grande précision est essentiel pour obtenir les propriétés de matériau souhaitées, que vous soyez en train de braser, de fritter ou d'effectuer une autre forme de traitement thermique.

Adapter la chambre physique et la mécanique

Un four doit s'adapter physiquement à vos pièces et à votre flux de travail. La personnalisation peut concerner les dimensions internes du four, l'orientation (verticale ou horizontale) et les systèmes de manutention des matériaux.

Par exemple, un système peut être conçu avec une transmission à bande en treillis d'acier inoxydable et une régulation de vitesse à fréquence variable pour assurer un traitement continu et fluide de nombreuses petites pièces.

Intégrer un contrôle de processus intelligent

Les fours personnalisés modernes reposent sur une automatisation sophistiquée. Un système peut être construit avec un système de contrôle de température intelligent programmé à plusieurs étapes pour gérer automatiquement les cycles de chauffage, de maintien et de refroidissement.

Cela élimine le risque d'erreur humaine, améliore considérablement la répétabilité du processus et réduit le besoin d'une surveillance constante de l'opérateur, ce qui diminue directement les coûts opérationnels.

L'avantage stratégique d'un système construit sur mesure

Opter pour une solution personnalisée est un investissement dans le contrôle des processus. Les avantages vont bien au-delà de la simple satisfaction d'une exigence unique en matière de température ou de vide.

Atteindre une répétabilité de processus inégalée

En concevant les commandes, les éléments chauffants et le système de vide autour d'un processus unique et bien défini, vous obtenez une stabilité et une répétabilité inégalées. Cela garantit que chaque lot respecte la même norme de qualité exacte.

Optimisation pour les matériaux et applications exigeants

La personnalisation est souvent essentielle pour les matériaux avancés tels que les alliages à haute température, l'acier inoxydable et les alliages de titane. Elle est également essentielle pour les processus spécialisés comme le dépôt chimique en phase vapeur (CVD), où un système standard pourrait ne pas suffire.

Des ingénieurs experts collaborent avec vous pour s'assurer que la conception finale répond aux défis uniques posés par votre application spécifique.

Conception pour l'efficacité à long terme et l'évolutivité

Un four personnalisé bien conçu est construit en tenant compte de l'ensemble de son cycle de vie. Ils sont conçus pour faciliter la maintenance et peuvent être prévus pour des mises à niveau futures.

Cette approche prospective garantit que l'équipement peut évoluer avec vos exigences de production, protégeant ainsi votre investissement initial.

Comprendre les compromis

Un four personnalisé est une solution puissante, mais elle nécessite une compréhension claire des engagements associés. Ce n'est pas un achat sur étagère mais un projet d'ingénierie collaboratif.

L'importance d'un partenariat collaboratif

Le succès repose sur une collaboration étroite avec le fabricant du four. Vous apportez l'expertise du processus ; ils apportent l'expertise de l'ingénierie de l'équipement. Ce partenariat nécessite un investissement de temps considérable pour la consultation et la spécification.

Le fabricant fournit généralement un support complet, y compris l'installation, la mise en service et la formation de l'opérateur pour s'assurer que le système est utilisé efficacement.

Investissement initial vs coût total de possession

Le coût d'investissement initial d'un four personnalisé sera plus élevé que celui d'un modèle standard. Cependant, ce coût doit être mis en balance avec les gains à long terme provenant d'une efficacité accrue, de la réduction des déchets, de la diminution des coûts de main-d'œuvre et d'un rendement de production plus élevé.

Délai de livraison et figeage des spécifications

Un système conçu sur mesure a naturellement un délai de livraison plus long qu'un produit standard. De plus, une fois que les paramètres de conception fondamentaux sont finalisés et que la fabrication commence, les changements majeurs deviennent difficiles et coûteux.

Faire le bon choix pour votre objectif

La décision de choisir un four standard ou personnalisé doit être motivée par votre objectif principal.

- Si votre objectif principal est la R&D expérimentale : Un four personnalisé peut être construit pour répondre aux spécifications atypiques et aux paramètres extrêmes nécessaires à l'exploration de nouveaux processus.

- Si votre objectif principal est la production à grand volume et à haut rendement : Un système personnalisé et automatisé conçu pour votre pièce et votre processus spécifiques offrira la meilleure efficacité et répétabilité à long terme.

- Si votre objectif principal est le traitement de matériaux difficiles ou avancés : La personnalisation des commandes thermiques et atmosphériques est souvent le seul moyen d'obtenir de manière fiable les propriétés matérielles requises.

En fin de compte, choisir un four à vide personnalisé est un investissement dans un contrôle absolu de vos processus de fabrication les plus critiques.

Tableau récapitulatif :

| Aspect de personnalisation | Caractéristiques clés | Avantages |

|---|---|---|

| Paramètres thermiques et atmosphériques | Contrôle précis de la température, degré de vide ultime, vitesses de chauffage/refroidissement | Obtient les propriétés matérielles souhaitées, améliore le contrôle du processus |

| Chambre physique et mécanique | Dimensions personnalisées, orientation (verticale/horizontale), systèmes de manutention des matériaux | S'adapte aux pièces et aux flux de travail spécifiques, améliore le débit |

| Contrôle de processus intelligent | Automatisation programmée à plusieurs étapes, réduction des erreurs | Augmente la répétabilité, réduit les coûts opérationnels, diminue les erreurs humaines |

| Avantages stratégiques | Répétabilité inégalée, optimisation pour les matériaux avancés, efficacité à long terme | Assure une haute qualité des produits, prend en charge les applications exigeantes, protège l'investissement |

Prêt à améliorer les performances de votre laboratoire avec un four à vide spécialement conçu ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, à tube, rotatifs, les fours à vide et à atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que vos exigences expérimentales uniques sont satisfaites avec précision, offrant une efficacité, une répétabilité et une qualité maximales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter un système à vos besoins spécifiques !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ

- Quels sont les avantages d'un four de frittage parPressage à chaud sous vide pour les composites de cuivre de terres rares ? Densité et Pureté

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Comment l'application de la pression dans un four de frittage sous vide facilite-t-elle le frittage des composites de cuivre ? Optimiser la densité

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité