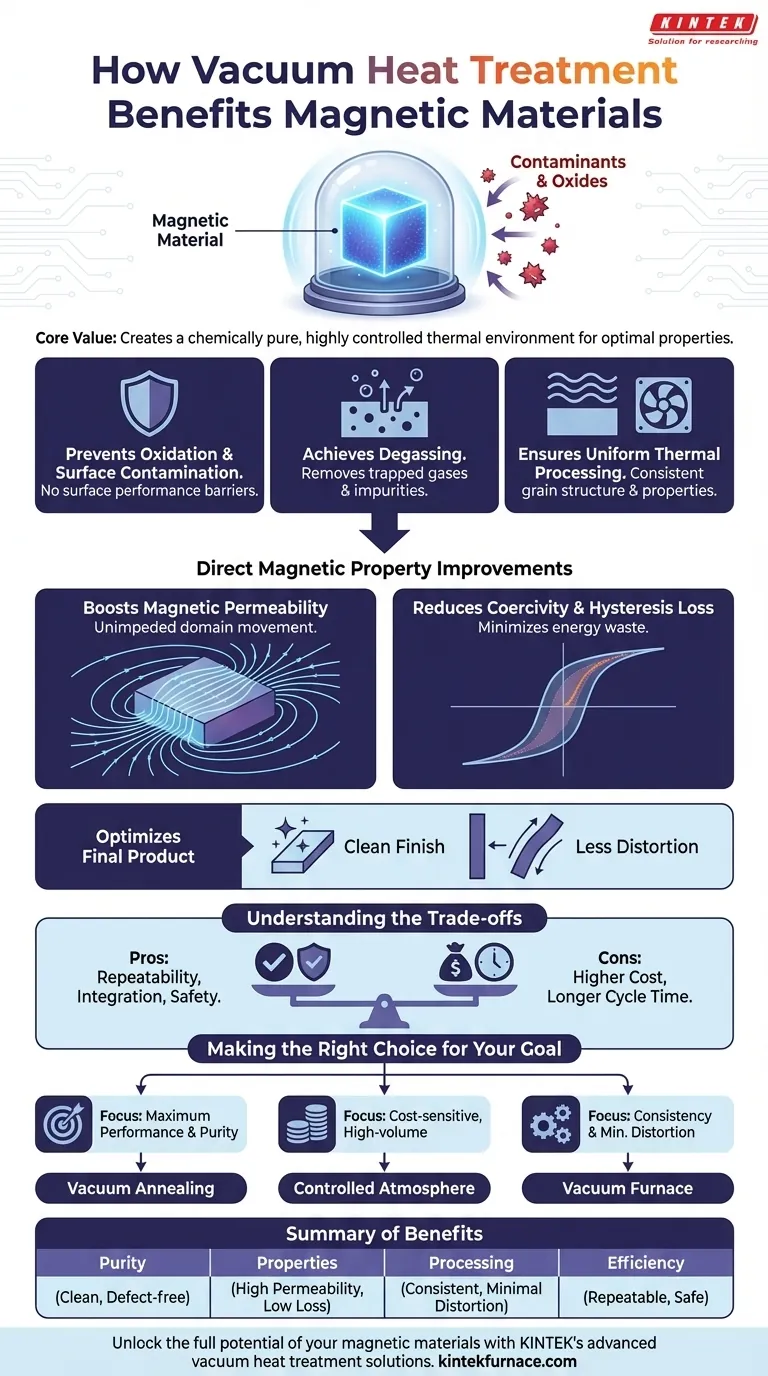

Fondamentalement, le traitement thermique sous vide améliore les matériaux magnétiques en créant un environnement thermique chimiquement pur et hautement contrôlé. Ce processus empêche la formation d'oxydes et d'autres contaminants dégradant les performances, permettant des changements métallurgiques précis qui révèlent les propriétés magnétiques et mécaniques optimales du matériau.

La valeur fondamentale du traitement thermique sous vide n'est pas simplement d'éviter l'oxydation de surface. Il s'agit de permettre un contrôle précis sur la structure atomique et la pureté du matériau, ce qui est la clé pour obtenir une perméabilité magnétique supérieure, une perte d'énergie plus faible et des performances constantes et fiables dans les applications exigeantes.

Pourquoi la pureté et le contrôle sont non négociables

Le comportement magnétique d'un matériau est dicté par sa structure microscopique – sa taille de grain, sa pureté chimique et l'absence de contraintes internes. Un environnement sous vide offre le niveau de contrôle ultime sur ces facteurs.

Prévenir l'oxydation et la contamination de surface

Même une couche microscopique d'oxyde sur la surface d'un matériau ou à ses joints de grains internes peut gravement entraver les performances magnétiques. Les oxydes agissent comme des barrières physiques qui perturbent l'alignement des domaines magnétiques.

Les fours sous vide éliminent pratiquement tout l'oxygène et les autres gaz réactifs. Cela garantit que le matériau reste chimiquement pur tout au long du cycle de chauffage et de refroidissement, ce qui se traduit par une surface brillante et propre et, plus important encore, des chemins magnétiques internes sans entrave.

Atteindre la pureté par dégazage

De nombreux matériaux bruts contiennent des impuretés piégées comme l'hydrogène, l'azote et le carbone. Lorsqu'ils sont chauffés, ces éléments peuvent réagir avec l'alliage ou former des vides internes.

Le vide extrait activement ces gaz piégés du matériau – un processus connu sous le nom de dégazage. Cette étape de purification réduit les défauts internes, prévient des problèmes comme la fragilisation par l'hydrogène et conduit à un composant plus dense et plus sain sur le plan métallurgique.

Assurer un traitement thermique uniforme

L'obtention d'une propriété magnétique spécifique nécessite souvent de maintenir un matériau à une température précise, puis de le refroidir à une vitesse contrôlée. Ce processus, connu sous le nom de recuit, permet à la structure granulaire du matériau de croître et aux contraintes internes d'être soulagées.

Les fours sous vide offrent un chauffage exceptionnellement uniforme (souvent par rayonnement en l'absence d'air) et un refroidissement contrôlé (utilisant la trempe par gaz inerte). Cette précision garantit que l'ensemble du composant acquiert la même structure granulaire désirée et des propriétés magnétiques cohérentes.

Comment le traitement sous vide améliore directement les propriétés magnétiques

L'environnement contrôlé d'un four sous vide se traduit directement par des améliorations mesurables des caractéristiques les plus importantes pour les composants magnétiques.

Améliorer la perméabilité magnétique

La perméabilité est une mesure de la facilité avec laquelle un matériau peut supporter la formation d'un champ magnétique. Pour les matériaux magnétiques doux utilisés dans les transformateurs et les inductances, une perméabilité élevée est essentielle.

En éliminant les impuretés et en permettant la croissance de grains grands et uniformes, le recuit sous vide permet aux parois des domaines magnétiques de se déplacer librement. Cela augmente considérablement la perméabilité du matériau.

Réduire la coercivité et la perte par hystérésis

La coercivité est l'énergie requise pour démagnétiser un matériau. Dans des applications comme les moteurs et les transformateurs où le champ magnétique est constamment cyclique, une faible coercivité est essentielle pour minimiser l'énergie perdue sous forme de chaleur (perte par hystérésis).

Les impuretés et les contraintes internes agissent comme des "sites d'ancrage" qui obstruent le mouvement des parois des domaines magnétiques, augmentant la coercivité. La structure pure et sans contraintes obtenue dans un four sous vide minimise ces sites d'ancrage, entraînant une perte d'énergie significativement plus faible.

Optimiser le produit final

Parce que le traitement sous vide empêche la formation de calamine et la décoloration, les pièces sortent du four avec une finition propre, souvent brillante. Cela peut réduire ou éliminer le besoin d'opérations de nettoyage ou d'usinage secondaires.

De plus, les cycles de chauffage et de refroidissement lents et uniformes minimisent les contraintes thermiques, entraînant moins de distorsion et de déformation par rapport au traitement thermique atmosphérique conventionnel.

Comprendre les compromis

Bien que le traitement thermique sous vide offre des résultats techniques supérieurs, il est essentiel de comprendre ses implications pratiques.

Avantage : Répétabilité et intégration du processus

Les fours sous vide modernes sont des systèmes hautement automatisés qui peuvent effectuer plusieurs processus – comme la trempe, le recuit et le revenu – en un seul cycle scellé. Cela offre un contrôle et une répétabilité exceptionnels, conduisant à un taux de réussite élevé pour les produits finis.

Avantage : Sécurité et impact environnemental

Le processus est intrinsèquement sûr et propre. Il élimine le besoin de manipuler et de stocker des gaz inflammables ou coûteux comme l'hydrogène et l'argon, et il ne produit aucune émission nocive.

Le principal compromis : Coût et temps de cycle

Les fours sous vide représentent un investissement en capital significatif. Le processus de pompage vers un vide poussé ajoute également au temps de cycle global par rapport aux fours atmosphériques. Par conséquent, la décision d'utiliser le traitement sous vide est un compromis entre le coût plus élevé et les performances supérieures requises pour l'application.

Faire le bon choix pour votre objectif

Le choix du bon processus de traitement thermique dépend entièrement des exigences de performance et des contraintes de coût de votre projet.

- Si votre objectif principal est une performance magnétique et une pureté maximales : Le recuit sous vide est le choix définitif, en particulier pour les matériaux à haute perméabilité où même des traces d'impuretés peuvent dégrader les performances.

- Si votre objectif principal est une production en grand volume et sensible aux coûts : Un four à atmosphère contrôlée (utilisant de l'azote ou de l'hydrogène) peut être une alternative viable, à condition d'accepter des imperfections de surface mineures et des performances magnétiques légèrement inférieures.

- Si votre objectif est de minimiser la distorsion des composants et d'assurer la cohérence d'un lot à l'autre : Le contrôle thermique précis et la trempe uniforme d'un four sous vide offrent des avantages significatifs par rapport aux méthodes moins contrôlées.

En fin de compte, choisir le traitement thermique sous vide est un investissement pour atteindre la plus haute qualité possible et libérer le véritable potentiel de performance de vos matériaux magnétiques.

Tableau récapitulatif :

| Bénéfice | Description |

|---|---|

| Pureté améliorée | Empêche l'oxydation et élimine les gaz piégés (dégazage) pour des matériaux propres et sans défauts. |

| Propriétés magnétiques améliorées | Augmente la perméabilité et réduit la coercivité pour une perte d'énergie moindre et de meilleures performances. |

| Traitement thermique uniforme | Assure une structure granulaire cohérente et une distorsion minimale grâce à un chauffage et un refroidissement contrôlés. |

| Efficacité du processus | Offre répétabilité, sécurité et intégration en un seul cycle, réduisant le besoin d'opérations secondaires. |

Libérez tout le potentiel de vos matériaux magnétiques avec les solutions avancées de traitement thermique sous vide de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à haute température comme les fours sous vide et à atmosphère, adaptés à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer la pureté, la performance et l'efficacité dans votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quels avantages techniques les fours à haute température sous vide offrent-ils pour le brasage de panneaux sandwich ? Obtenir des liaisons plus solides

- Pourquoi un four sous vide est-il essentiel pour le traitement de dégazage des films luminescents composites ? Assurer l'intégrité optique

- Pour quels matériaux les fours de frittage sous vide sont-ils principalement utilisés ? Traitement des métaux réactifs, des céramiques et des alliages

- Quelles sont les exigences de performance pour un four de vieillissement à long terme ? Assurer la stabilité thermique de l'alliage K439B

- Quelles sont les caractéristiques clés des fours de frittage sous vide et pression ? Obtenez des matériaux haute pureté et denses

- Comment la consommation d'énergie d'un four sous vide se compare-t-elle à celle d'un four à bain de sel ? Découvrez l'avantage en matière d'efficacité

- Pourquoi les thermocouples doivent-ils être fixés à l'échantillon lors du brasage sous vide ? Assurer la précision pour les alliages MnCoNiCuGe5

- Comment un chauffage et un refroidissement uniformes profitent-ils aux matériaux dans les fours sous vide ? Prévenir le stress et améliorer les performances