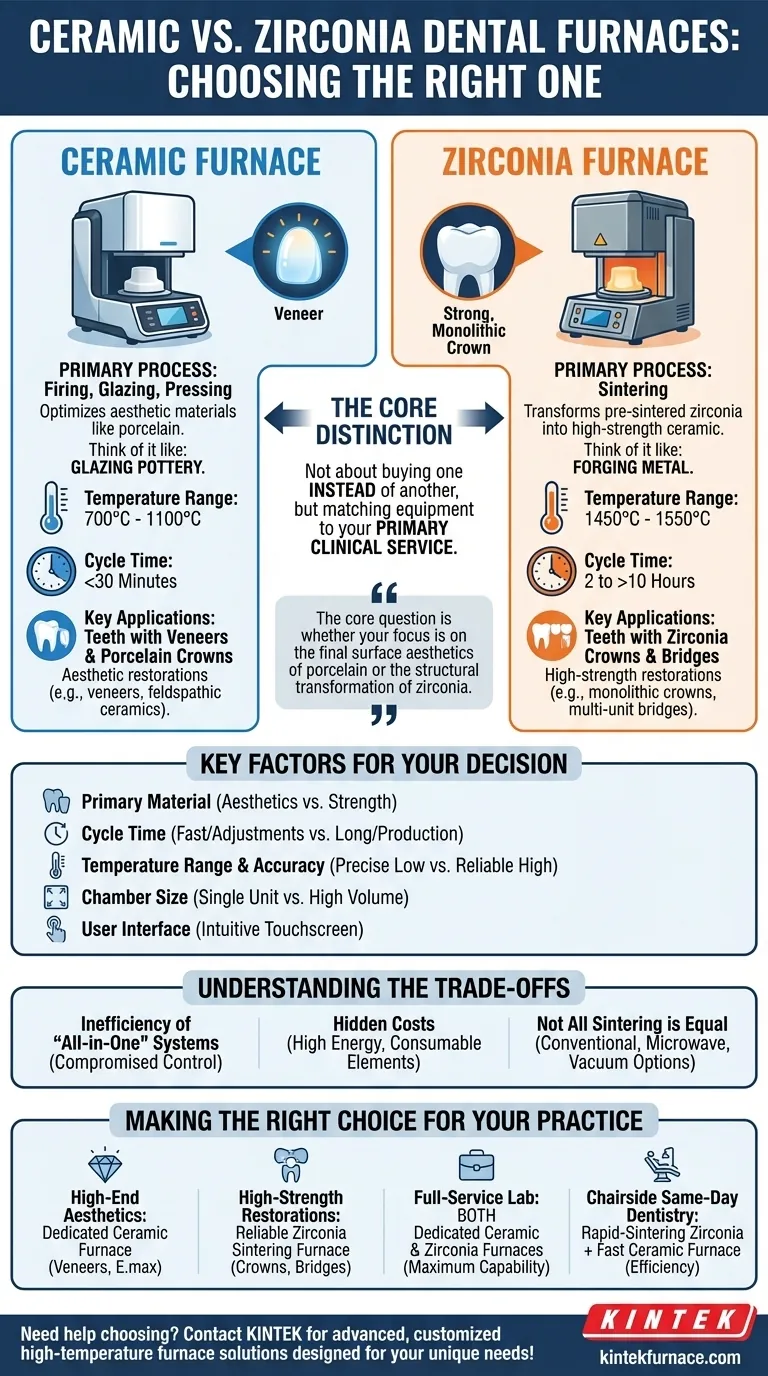

Le bon choix entre un four dentaire pour céramique et un four pour zircone est déterminé par les matériaux avec lesquels vous travaillez et les restaurations finales que vous produisez. Un four à céramique est utilisé pour la cuisson (firing) et l'émaillage (glazing) des matériaux esthétiques comme la porcelaine à des températures plus basses, tandis qu'un four à zircone est utilisé pour le frittage (sintering) de la zircone à haute résistance depuis son état pré-fritté vers une forme finale dense et durable à des températures beaucoup plus élevées. Ils effectuent des processus thermiques fondamentalement différents et ne sont pas interchangeables.

Votre décision ne consiste pas à acheter un four à la place d'un autre ; il s'agit de faire correspondre votre équipement à votre service clinique principal. La question fondamentale est de savoir si votre objectif est l'esthétique finale de surface de la porcelaine ou la transformation structurelle de la zircone.

La distinction fondamentale : Cuisson (Firing) vs Frittage (Sintering)

Comprendre la différence entre ces deux processus thermiques est la clé pour prendre une décision éclairée. Il ne s'agit pas simplement de "chauffer" un matériau ; il s'agit de provoquer des changements chimiques et physiques spécifiques.

Qu'est-ce qu'un four à céramique ?

Un four à céramique effectue la cuisson, l'émaillage et le pressage des matériaux céramiques. Ce processus se déroule généralement à des températures comprises entre 700°C et 1100°C.

Considérez cela comme l'émaillage de poterie. L'objectif est de fusionner les couches de porcelaine, de créer une surface lisse, semblable à du verre, et de parfaire la teinte et la translucidité finales d'une restauration esthétique comme une facette ou une couronne feldspathique.

Ces fours sont optimisés pour un contrôle précis de la température et ont souvent des cycles plus courts, permettant une rotation rapide pour les ajustements de coloration et d'émaillage.

Qu'est-ce qu'un four à zircone ?

Un four à zircone effectue le frittage. Ce processus nécessite des températures beaucoup plus élevées, généralement comprises entre 1450°C et 1550°C, et des temps de cycle beaucoup plus longs, durant souvent plusieurs heures.

Le frittage transforme un bloc de zircone pré-fritté, semblable à de la craie, en son état céramique final à haute résistance. Au cours de ce processus, le matériau rétrécit considérablement et devient incroyablement dense et durable.

Pensez-y comme au forgeage du métal. Vous modifiez fondamentalement les propriétés structurelles du matériau pour obtenir une résistance maximale pour les couronnes monolithiques et les bridges multi-unités.

Facteurs clés pour votre décision

Une fois que vous comprenez la fonction principale, vous pouvez évaluer les caractéristiques spécifiques par rapport aux besoins de votre laboratoire ou cabinet.

Matériau principal et type de restauration

C'est le facteur le plus important. Si votre travail est composé à 90 % de couronnes et bridges en zircone, un four de frittage est votre priorité. Si vous vous spécialisez dans l'esthétique antérieure haut de gamme utilisant de la porcelaine stratifiée, un four à céramique est essentiel.

Temps de cycle et efficacité du flux de travail

Les fours à céramique offrent des cycles rapides, souvent inférieurs à 30 minutes, ce qui est idéal pour les ajustements au fauteuil ou l'émaillage rapide.

Les fours à zircone nécessitent des cycles longs, allant de 2 à plus de 10 heures pour le frittage conventionnel. Les fours de frittage "rapide" plus récents peuvent réduire considérablement ce temps mais peuvent présenter des limites quant à la compatibilité des matériaux.

Plage de température et précision

Un four à zircone doit être capable d'atteindre et de maintenir de manière fiable des températures supérieures à 1500°C. Un four à céramique nécessite une précision exceptionnelle à des températures plus basses pour éviter de brûler ou de décolorer les porcelaines délicates.

Taille de la chambre et débit

Considérez combien d'unités vous devez traiter à la fois. Un petit cabinet au fauteuil pourrait n'avoir besoin de fritter qu'une seule couronne, tandis qu'un grand laboratoire de production pourrait avoir besoin d'un four capable de contenir 40 unités ou plus en un seul cycle.

Interface utilisateur et contrôle des programmes

Les fours modernes disposent d'interfaces tactiles intuitives avec des programmes prédéfinis pour divers matériaux. Cela simplifie l'utilisation et garantit des résultats cohérents et reproductibles, réduisant ainsi le risque d'erreur de l'utilisateur.

Comprendre les compromis

Investir dans cet équipement vous oblige à être conscient des inconvénients potentiels et des complexités cachées.

L'inefficacité des systèmes « Tout-en-un »

Certains fours prétendent gérer à la fois la cuisson de la céramique et le frittage de la zircone. Bien que polyvalents, ceux-ci représentent souvent un compromis. L'utilisation d'un four de frittage à haute température pour l'émaillage à basse température peut être inefficace sur le plan énergétique et ne pas offrir le même contrôle précis qu'un four à céramique dédié.

Les coûts cachés : Énergie et éléments chauffants

Le frittage de la zircone est un processus énergivore en raison des températures élevées et des cycles longs. De plus, les éléments chauffants de ces fours sont des consommables qui devront être remplacés périodiquement, ce qui représente un coût opérationnel continu.

Tout le frittage n'est pas égal

Au sein des fours à zircone, il existe différentes technologies. Les fours conventionnels sont les chevaux de bataille mais sont les plus lents. Le frittage par micro-ondes est plus rapide et plus économe en énergie, mais c'est une technologie plus récente et plus coûteuse. Les fours sous vide peuvent améliorer la qualité du matériau mais ajoutent de la complexité et du coût.

Faire le bon choix pour votre cabinet

Évaluez votre objectif commercial principal pour déterminer votre stratégie d'équipement.

- Si votre objectif principal est l'esthétique haut de gamme (facettes, E.max) : Un four à céramique dédié et de haute qualité pour le pressage et l'émaillage est votre outil essentiel.

- Si votre objectif principal est les restaurations à haute résistance (couronnes et bridges en zircone) : Un four de frittage de zircone fiable est non négociable pour votre flux de production.

- Si vous exploitez un laboratoire à service complet ou souhaitez une capacité interne maximale : Vous aurez presque certainement besoin à la fois d'un four à céramique dédié et d'un four de frittage de zircone séparé pour travailler efficacement.

- Si vous êtes un cabinet au fauteuil qui privilégie la dentisterie le jour même : Une combinaison d'un four à frittage rapide pour la zircone et d'un petit four à céramique rapide pour la caractérisation est la configuration la plus efficace.

En fin de compte, le bon four est celui qui permet directement la qualité et l'efficacité des restaurations dentaires spécifiques que vous fournissez.

Tableau récapitulatif :

| Caractéristique | Four à céramique | Four à zircone |

|---|---|---|

| Processus principal | Cuisson, émaillage, pressage | Frittage |

| Plage de température | 700°C - 1100°C | 1450°C - 1550°C |

| Temps de cycle typique | Moins de 30 minutes | 2 à plus de 10 heures |

| Applications clés | Restaurations esthétiques (ex. : facettes, couronnes en porcelaine) | Restaurations à haute résistance (ex. : couronnes et bridges en zircone) |

| Focalisation du matériau | Porcelaine, céramiques feldspathiques | Blocs de zircone pré-frittée |

Vous avez des difficultés à choisir le bon four dentaire pour votre laboratoire ou votre cabinet ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours haute température avancées adaptées à vos besoins uniques. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, notre gamme de produits — y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD — est conçue pour offrir un contrôle précis de la température et une durabilité. Que vous vous concentriez sur les céramiques esthétiques ou sur la zircone à haute résistance, nos capacités de personnalisation approfondies garantissent que votre four correspond parfaitement à vos exigences cliniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre flux de travail de restauration dentaire avec un équipement fiable et efficace !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi une ventilation adéquate est-elle importante dans les fours de frittage dentaire ? Assurez la qualité et la sécurité dans votre laboratoire

- Pourquoi l'étalonnage est-il important pour les fours de frittage dentaire ? Assurer des restaurations parfaites et éviter les échecs coûteux

- Pourquoi un contrôle précis de la température est-il important dans les fours de frittage dentaire ?Garantir des restaurations dentaires parfaites

- Qu'est-ce qu'un four de frittage dentaire et à quoi sert-il ? Obtenez des restaurations dentaires de haute résistance

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité