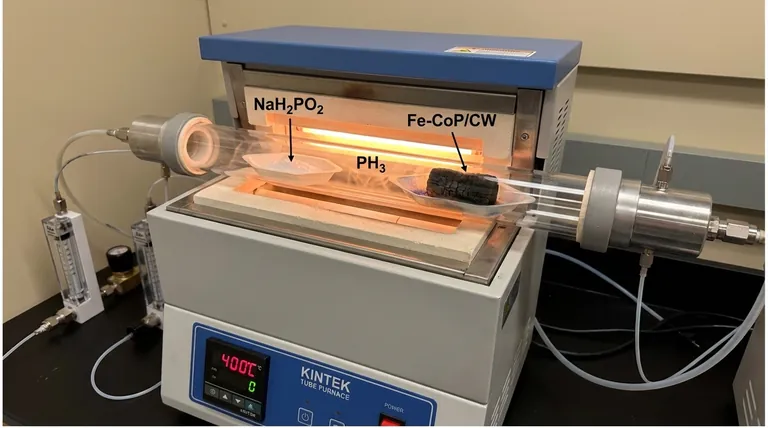

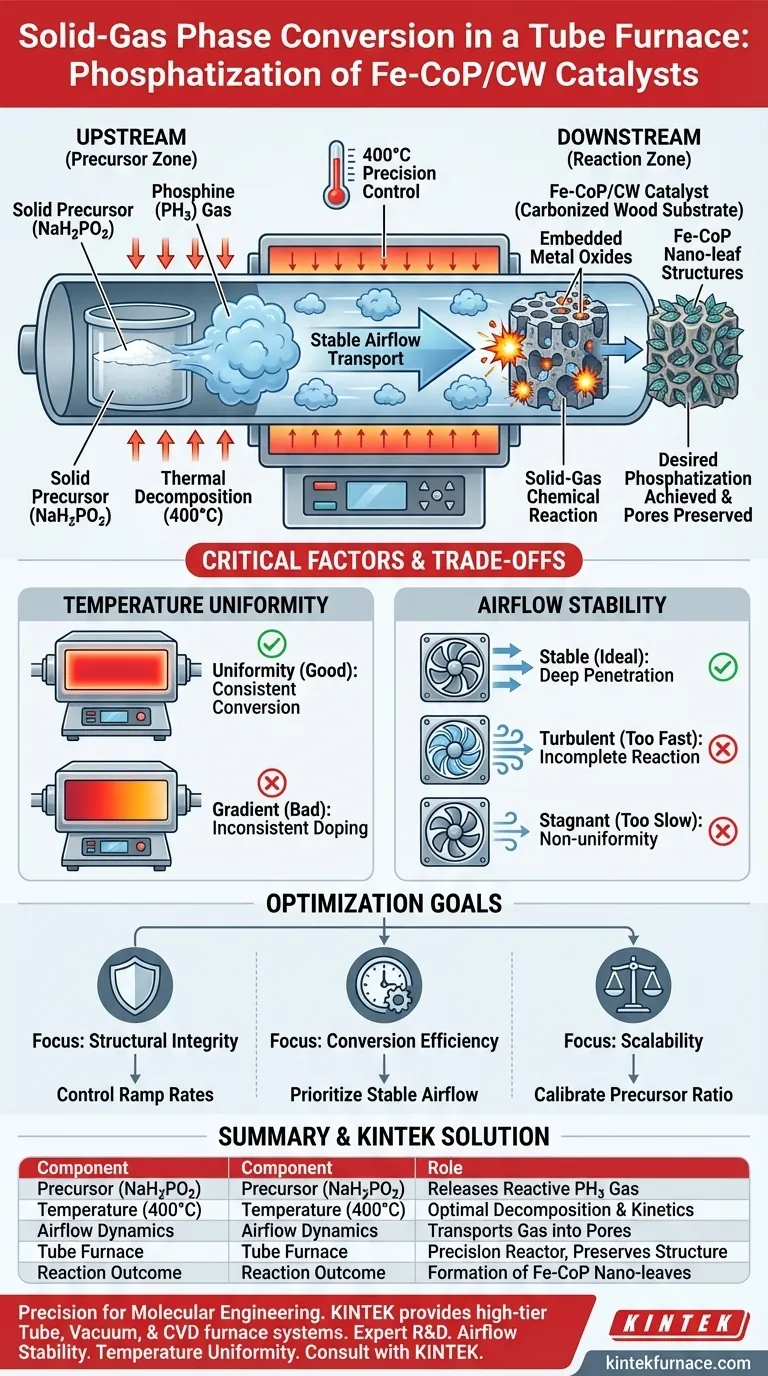

La conversion de phase solide-gaz est réalisée en utilisant le four tubulaire pour décomposer thermiquement un précurseur solide, l'hypophosphite de sodium (NaH2PO2), placé en amont de l'échantillon de catalyseur. À une température contrôlée de 400°C, ce solide libère du gaz phosphine (PH3), qui est transporté par un flux d'air stable pour réagir directement avec les oxydes métalliques intégrés dans le bois carbonisé en aval.

Le four tubulaire fonctionne non seulement comme un élément chauffant, mais aussi comme un réacteur à flux de précision. Il génère l'atmosphère réductrice nécessaire *in situ*, permettant aux gaz réactifs de pénétrer profondément dans les pores hiérarchiques du matériau et de transformer la structure chimique sans effondrer le cadre physique.

Le Mécanisme de Conversion In-Situ

Décomposition Thermique du Précurseur

Le processus commence en amont avec l'hypophosphite de sodium (NaH2PO2).

Au lieu d'introduire un gaz prémélangé provenant d'une cuve externe, le four utilise l'énergie thermique pour décomposer ce sel solide.

Cette décomposition libère de la phosphine (PH3), un gaz réducteur hautement réactif, qui sert de source de phosphore pour la conversion.

Transport et Pénétration des Gaz

Une fois généré, le gaz PH3 ne reste pas statique.

Un flux d'air stable et dirigé transporte le gaz en aval vers le précurseur du catalyseur Fe-CoP/CW.

Étant donné que le gaz est généré dans le trajet du flux, il peut pénétrer efficacement dans les pores hiérarchiques du substrat de bois carbonisé.

Transformation Chimique

La réaction principale se produit sur les oxydes métalliques.

Le gaz PH3 s'engage dans une réaction chimique solide-gaz approfondie avec les oxydes métalliques chargés.

Cela transforme les nanosheets en structures de nano-feuilles Fe-CoP hautement dispersées, réalisant la phosphatation souhaitée.

Le Rôle de l'Environnement Thermique

Contrôle Précis de la Température

Le succès dépend du maintien d'un niveau d'énergie thermique spécifique.

La référence principale indique qu'une température constante de 400°C est requise pour cette conversion spécifique.

Cette température est suffisante pour décomposer le précurseur et piloter la cinétique de réaction, mais empêche la dégradation thermique du bois carbonisé.

Préservation de l'Architecture des Pores

L'environnement du four tubulaire protège l'intégrité structurelle du catalyseur.

Contrairement aux méthodes chimiques humides qui pourraient effondrer des structures fragiles, ce traitement en phase gazeuse préserve les "pores hiérarchiques" du bois.

Cela garantit que le catalyseur final conserve une surface spécifique élevée pour les sites actifs.

Comprendre les Compromis

Stabilité du Flux d'Air

Le "flux d'air stable" mentionné dans la référence principale est une variable critique, pas seulement une caractéristique.

Si le flux d'air est trop turbulent, le gaz PH3 peut passer trop rapidement sur l'échantillon, entraînant une phosphatation incomplète.

Si le flux d'air est trop stagnant, le gaz peut ne pas pénétrer dans les pores plus profonds, résultant en une chimie de surface non uniforme.

Uniformité de la Température

Bien que la cible soit de 400°C, le gradient à l'intérieur du tube est important.

Le four doit s'assurer que le précurseur en amont (pour la décomposition) et l'échantillon en aval (pour la réaction) se situent dans leurs fenêtres thermiques requises.

Un défaut de contrôle constant de la température peut entraîner un dopage incohérent ou une conversion partielle des oxydes métalliques.

Faire le Bon Choix pour Votre Objectif

Pour optimiser la phosphatation des catalyseurs Fe-CoP/CW, considérez vos objectifs de traitement spécifiques :

- Si votre objectif principal est l'Intégrité Structurelle : Assurez-vous que les vitesses de montée en température sont contrôlées pour éviter les chocs thermiques sur le squelette de bois carbonisé.

- Si votre objectif principal est l'Efficacité de la Conversion Chimique : Privilégiez la stabilité du flux d'air pour garantir un temps de séjour maximal du gaz PH3 dans les pores hiérarchiques.

- Si votre objectif principal est la Scalabilité : Calibrez le rapport entre la masse de NaH2PO2 en amont et la masse de l'échantillon en aval pour assurer un surplus suffisant de gaz PH3 pour des lots plus importants.

La maîtrise du flux d'air et de la précision de la température transforme un simple four tubulaire en un outil sophistiqué d'ingénierie moléculaire.

Tableau Récapitulatif :

| Composant du Processus | Rôle dans la Phosphatation |

|---|---|

| Précurseur (NaH2PO2) | Se décompose thermiquement pour libérer du gaz PH3 réactif |

| Température du Processus | Fixée à 400°C pour une décomposition et une cinétique optimales |

| Dynamique du Flux d'Air | Transporte le gaz en aval dans les pores hiérarchiques |

| Environnement du Four Tubulaire | Réacteur à flux de précision préservant l'intégrité structurelle |

| Résultat de la Réaction | Transformation des oxydes métalliques en structures de nano-feuilles Fe-CoP |

La précision fait la différence entre une réaction ratée et un catalyseur haute performance. KINTEK fournit des systèmes de fours tubulaires, sous vide et CVD haut de gamme conçus pour des conversions solides-gaz rigoureuses. Soutenus par une R&D et une fabrication expertes, nos systèmes garantissent la stabilité du flux d'air et l'uniformité de la température requises pour préserver les architectures hiérarchiques délicates dans des matériaux comme le bois carbonisé. Consultez KINTEK dès aujourd'hui pour personnaliser une solution à haute température pour vos besoins uniques en ingénierie moléculaire.

Guide Visuel

Références

- Yuan Ma, Jie Gao. Boosting electrocatalytic generation of FDCA and H2 from 2,5-furanedimethanol solution by carbonized wood supported Fe-CoP nanoleaves. DOI: 10.1007/s42773-024-00380-9

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi les fours à tube sous vide nécessitent-ils un contrôle strict de la pression pour la synthèse de la borophène ? Maîtriser l'intégrité monophasée

- Pourquoi un four tubulaire avec un flux d'azote est-il requis pour la pyrolyse de Cu/Zn-SAN ? Atteindre une dispersion atomique

- Quelles sont les principales applications des fours tubulaires ? Traitement thermique de précision pour la recherche et l'industrie

- Quelles sont les principales différences entre un four tubulaire de laboratoire et un four à boîte ? Choisissez le bon four pour votre laboratoire

- Quelle est la fonction principale d'un four tubulaire à haute température ? Traitement thermique de précision pour la synthèse des matériaux

- Pourquoi un four tubulaire à haute température est-il requis pour le processus d'activation du charbon actif de coquille de noix à 700°C ?

- Comment le four tubulaire a-t-il vu le jour et où est-il couramment utilisé aujourd'hui ? Découvrez son évolution et ses applications modernes

- Quels sont les avantages des fours tubulaires à décomposition ? Atteindre un contrôle précis et une efficacité élevée dans les processus thermiques