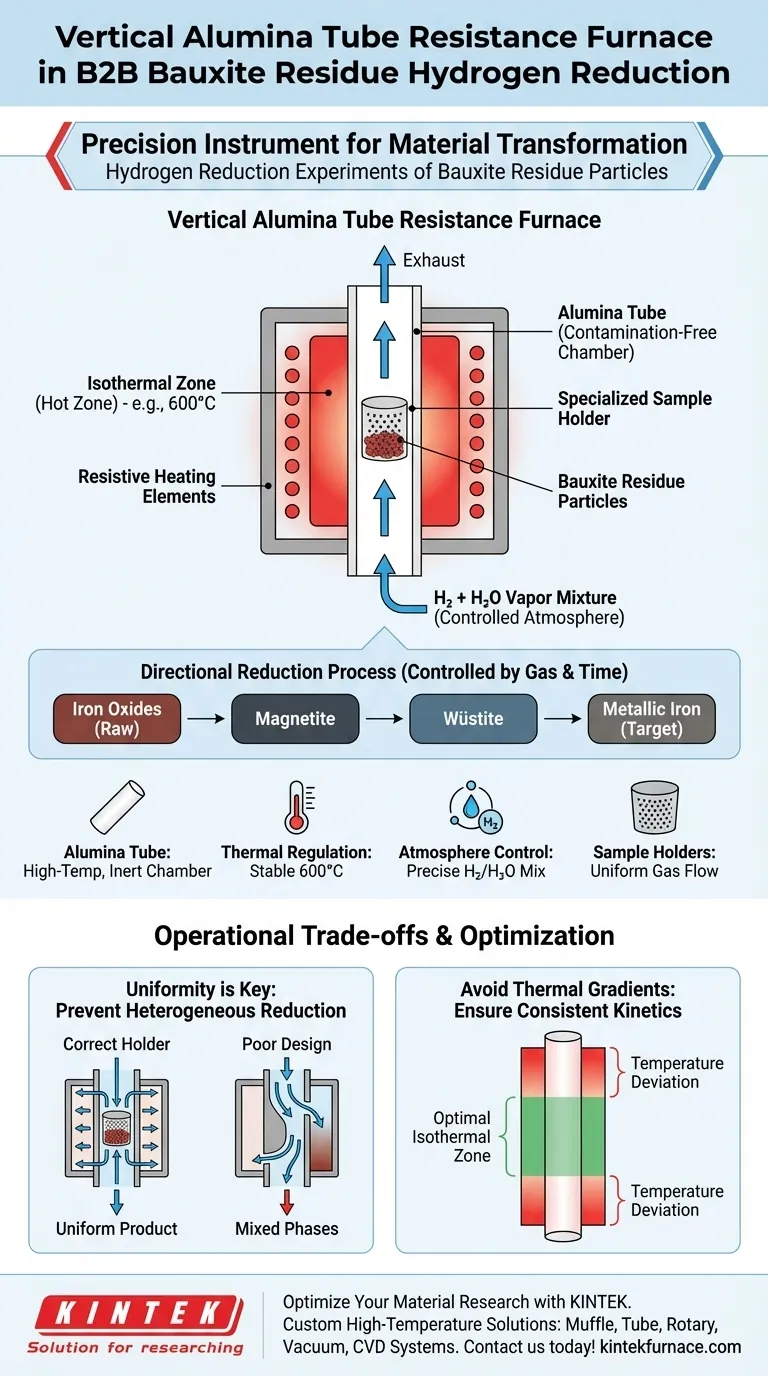

Le four à résistance à tube d'alumine vertical sert de récipient de réaction central pour les expériences de réduction par hydrogène sur les résidus de bauxite. Il fonctionne en créant un environnement strictement contrôlé où des conditions thermiques et des atmosphères chimiques spécifiques convergent pour modifier la composition du matériau.

En maintenant une température constante, telle que 600 degrés Celsius, et en utilisant des supports spécialisés pour une distribution uniforme des gaz, cet appareil pilote la réduction directionnelle des oxydes de fer présents dans le résidu.

Idée clé : Le four n'est pas seulement une source de chaleur ; c'est un instrument de précision qui synchronise la stabilité thermique avec la dynamique du flux gazeux. Cette synchronisation permet aux chercheurs de cibler sélectivement des phases de réduction spécifiques — transformant les oxydes de fer en magnétite, wüstite ou fer métallique — en manipulant l'atmosphère d'hydrogène et de vapeur d'eau.

Création de l'environnement de réaction

Régulation thermique précise

La fonction principale du four à résistance est d'établir un champ thermique stable.

Grâce à l'utilisation d'éléments chauffants résistifs, le système atteint et maintient des températures cibles spécifiques.

La référence principale met en évidence 600 degrés Celsius comme température de fonctionnement standard pour ces expériences de réduction spécifiques, garantissant que l'apport d'énergie est constant tout au long du processus.

Contrôle de l'atmosphère via l'alumine

Le composant central est le tube d'alumine, qui abrite la réaction.

L'alumine est choisie pour sa capacité à résister aux hautes températures et à maintenir son intégrité structurelle sans contaminer le processus chimique.

Ce tube agit comme la chambre d'isolation où l'atmosphère chimique — spécifiquement un mélange d'hydrogène et de vapeur d'eau — est introduite et régulée.

Mécanismes du processus de réduction

Interaction gazeuse uniforme

Le succès de ces expériences dépend de la manière dont le gaz interagit avec les particules solides.

Le four utilise des supports d'échantillons spécialisés conçus pour optimiser cette interaction.

Ces supports assurent un flux uniforme du mélange hydrogène-vapeur d'eau autour des particules de résidus de bauxite, empêchant les "zones mortes" où la réaction pourrait stagner.

Réduction directionnelle

L'objectif ultime de l'application de ce four est de réaliser une réduction directionnelle.

Cela signifie que l'environnement est réglé pour éliminer l'oxygène des oxydes de fer dans une séquence prévisible.

Dans ces conditions contrôlées, les oxydes de fer sont systématiquement convertis en magnétite, puis en wüstite, et enfin en fer métallique, en fonction de la durée spécifique et de la composition du gaz utilisée.

Compromis opérationnels

La nécessité de l'uniformité

Bien que cette configuration de four soit efficace, elle est très sensible à la distribution du flux gazeux.

Si les supports d'échantillons spécialisés ne sont pas correctement configurés, le mélange d'hydrogène peut emprunter le chemin de moindre résistance.

Cela entraîne une réduction hétérogène, où certaines particules atteignent l'état de fer métallique tandis que d'autres restent sous forme d'oxydes en raison d'un manque de contact avec l'agent réducteur.

Gradients thermiques

Malgré l'objectif d'une température constante, les fours à tube vertical peuvent connaître des gradients thermiques le long de la longueur du tube.

Les utilisateurs doivent s'assurer que l'échantillon est positionné exactement dans la zone isotherme du four (la "zone chaude").

Placer l'échantillon trop haut ou trop bas dans le tube peut entraîner des températures de réaction significativement différentes du point de consigne, modifiant la composition de phase finale.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité d'un four à résistance à tube d'alumine vertical dans vos expériences, considérez vos objectifs de recherche spécifiques :

- Si votre objectif principal est la sélectivité de phase (par exemple, s'arrêter à la magnétite) : Privilégiez un étalonnage précis de la température et surveillez le rapport vapeur d'eau/hydrogène pour arrêter la réduction au stade souhaité.

- Si votre objectif principal est l'efficacité de la réaction : Assurez-vous que la conception de votre support d'échantillon maximise l'exposition de la surface au flux gazeux afin de réduire le temps de traitement.

Le four à tube d'alumine vertical fournit le contrôle requis pour transformer les résidus de bauxite bruts en phases de fer précieuses, à condition que les variables thermiques et chimiques soient strictement gérées.

Tableau récapitulatif :

| Caractéristique | Fonction dans les expériences de réduction par hydrogène |

|---|---|

| Tube d'alumine | Fournit une chambre d'isolation à haute température et sans contamination pour les réactions chimiques. |

| Régulation thermique | Maintient des températures stables (par exemple, 600°C) pour piloter des changements de phase spécifiques des oxydes de fer. |

| Contrôle de l'atmosphère | Permet un mélange précis d'hydrogène et de vapeur d'eau pour une réduction directionnelle. |

| Supports d'échantillons | Conçus pour assurer une distribution uniforme des gaz et prévenir la réduction hétérogène. |

| Zone isotherme | L'emplacement spécifique de la "zone chaude" requis pour assurer une cinétique de réaction cohérente. |

Optimisez votre recherche de matériaux avec KINTEK

La précision fait la différence entre une réduction réussie et une expérience ratée. KINTEK fournit des solutions de haute température leaders de l'industrie, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, spécifiquement conçus pour les environnements de laboratoire exigeants.

Que vous cibliez la sélectivité de phase dans les résidus de bauxite ou que vous mettiez à l'échelle des dépôts chimiques en phase vapeur complexes, nos équipes expertes en R&D et en fabrication proposent des fours entièrement personnalisables pour répondre à vos besoins thermiques et atmosphériques uniques.

Prêt à améliorer les performances de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Dali Hariswijaya, Jafar Safarian. Studying the Sintering Behavior of H2-Reduced Bauxite Residue Pellets Using High-Temperature Thermal Analysis. DOI: 10.3390/ma18102378

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles conditions environnementales une four tubulaire haute température fournit-elle pour les nanofibres de AlN ? | KINTEK

- Comment le procédé de diffusion par fusion du Te1S7 utilise-t-il les fours tubulaires ? Atteindre un confinement moléculaire de haute précision

- Quels sont les composants d'un four tubulaire à quartz clé en main ? Pièces essentielles pour un contrôle précis de l'atmosphère.

- Pourquoi le tube en céramique d'alumine est-il sélectionné comme revêtement pour un four à tube tombant ? Assurer la pureté et la stabilité à haute température

- Quelle est l'importance de l'utilisation d'un four à tube sous vide pour la poudre de Fe3Al ? Optimiser la transformation de phase magnétique

- Quelles conditions environnementales un four tubulaire haute température doit-il fournir pour le frittage de la phase MAX ? Directives d'experts

- Comment fonctionne un four tubulaire à corps fendu (zone unique) ? Accès facile et chauffage uniforme garantis

- Quelle est la fonction de la calcination secondaire dans un four tubulaire ? Améliorer la longévité des adsorbants Cu@Zn-NC