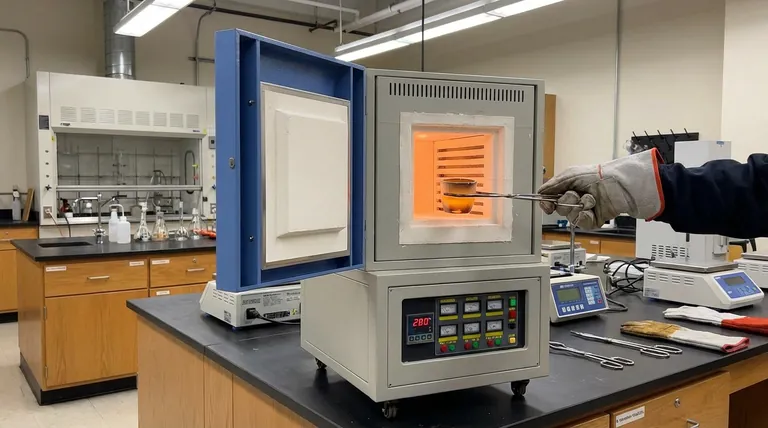

Un four à moufle haute température fonctionne comme un tampon thermique précis utilisé pour contrôler la vitesse de refroidissement des composites verre-phosphore (PGC). Plus précisément, le four est préréglé à une température de recuit de 280°C pour recevoir le matériau immédiatement après la phase de mélange et de coulée rapide, empêchant le choc structurel associé aux baisses de température soudaines.

L'objectif principal de cette étape de recuit est de gérer la transition d'un état fondu à un état solide. En fournissant un environnement de refroidissement lent et contrôlé, le four à moufle élimine les contraintes thermiques internes causées par une trempe rapide, garantissant que le matériau reste sans fissures et optiquement stable.

Le rôle essentiel de la régulation thermique

Stabilisation immédiate de la température

Dans la synthèse des PGC, le moment du processus de recuit est vital. Le four à moufle haute température doit être préréglé à 280°C avant le début de la synthèse.

Immédiatement après la coulée du matériau PGC, l'échantillon est transféré directement dans cet environnement chauffé. Ce transfert rapide empêche le matériau de refroidir de manière incontrôlée dans l'air ambiant, ce qui entraînerait un choc thermique immédiat.

Refroidissement lent contrôlé

Une fois l'échantillon dans l'environnement à 280°C, le four facilite un processus de refroidissement lent et contrôlé.

Contrairement à la trempe rapide, qui fige les atomes dans des positions instables, le refroidissement lent permet au matériau d'atteindre progressivement l'équilibre thermique. L'isolation haute performance et les systèmes de contrôle programmables à l'intérieur du four garantissent que cette courbe de refroidissement est exceptionnellement stable.

Pourquoi le recuit est-il indispensable pour les PGC ?

Élimination des contraintes thermiques internes

Le processus de coulée des PGC implique un mélange et une trempe rapides, ce qui introduit naturellement une tension interne importante.

Sans intervention, ces contraintes résiduelles restent piégées dans la matrice de verre. Le four à moufle fournit l'énergie thermique nécessaire pour relâcher ces contraintes, "réinitialisant" efficacement la structure interne du composite.

Prévention de la défaillance structurelle

Le risque le plus immédiat lors de la synthèse des PGC est la fissuration de l'échantillon.

Si le matériau refroidit trop rapidement, la contraction différentielle entre la surface et le noyau provoque des fractures. L'étape de recuit à 280°C est la principale défense contre cela, garantissant l'intégrité physique de l'échantillon final.

Assurer la stabilité optique

Au-delà de la prévention des fissures, le processus de recuit stabilise les performances optiques du composite.

En éliminant les contraintes et en optimisant la stabilité du matériau, le four garantit que les particules de phosphore intégrées dans le verre maintiennent des propriétés de conversion de la lumière cohérentes.

Comprendre les compromis

Bien que le four à moufle soit essentiel à la qualité, il introduit des variables spécifiques qui doivent être gérées.

Durée du processus vs. Débit Le recuit est intrinsèquement un goulot d'étranglement. L'exigence d'un refroidissement lent prolonge considérablement le temps de production total par rapport à un refroidissement rapide à l'air. Se précipiter dans cette étape pour augmenter le débit entraînera presque invariablement des propriétés mécaniques compromises ou des défauts latents.

Précision de l'équipement Tous les fours ne donnent pas les mêmes résultats. Un four avec une mauvaise isolation ou des contrôles de température fluctuants peut introduire des vitesses de refroidissement inégales. Si le four ne parvient pas à maintenir un environnement uniforme de 280°C ou une rampe de refroidissement douce, il peut induire les contraintes mêmes qu'il est censé éliminer.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité de votre four à moufle haute température pour la synthèse des PGC, tenez compte de vos objectifs spécifiques :

- Si votre objectif principal est l'intégrité structurelle : Privilégiez le transfert immédiat de l'échantillon dans le four à 280°C pour atténuer les risques de trempe rapide et de fissuration.

- Si votre objectif principal est la performance optique : Concentrez-vous sur la programmation d'une courbe de refroidissement très progressive pour garantir une stabilité et un soulagement des contraintes maximum dans la matrice de verre.

L'utilisation efficace d'un four à moufle ne consiste pas seulement à atteindre des températures élevées ; il s'agit du contrôle précis du déclin thermique pour préserver la qualité du matériau.

Tableau récapitulatif :

| Caractéristique | Fonction dans le recuit PGC | Avantage pour le composite final |

|---|---|---|

| Température préréglée (280°C) | Stabilisation thermique immédiate post-coulée | Prévient le choc structurel et la trempe rapide |

| Refroidissement contrôlé | Transition progressive de l'état fondu à l'état solide | Élimine les contraintes thermiques internes et les fractures |

| Qualité de l'isolation | Assure une distribution uniforme de la température | Maintient des propriétés optiques cohérentes |

| Montée en température programmable | Contrôle précis de la courbe de refroidissement | Maximise la stabilité et la durabilité du matériau |

Élevez votre synthèse PGC avec la précision KINTEK

Ne laissez pas les contraintes thermiques compromettre les performances optiques de votre matériau. KINTEK fournit des solutions thermiques de pointe, notamment des systèmes à moufle, tubulaires et sous vide, spécialement conçus pour répondre aux exigences rigoureuses de la synthèse et du recuit des matériaux.

Soutenus par une R&D experte et une fabrication de précision, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos courbes de refroidissement et exigences de température uniques. Assurez des résultats sans fissures et une stabilité supérieure pour vos composites dès aujourd'hui.

Contactez KINTEK pour une solution personnalisée

Références

- Yongsheng Sun, Zhiguo Xia. Rapid synthesis of phosphor-glass composites in seconds based on particle self-stabilization. DOI: 10.1038/s41467-024-45293-0

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four à moufle de laboratoire à haute température influence-t-il la microstructure de l'acier H13 ? Perspectives d'experts

- Quelle est la fonction principale d'un four à moufle lors du prétraitement de la cendre de bagasse de canne à sucre ? Maîtriser la carbonisation de la bagasse de canne à sucre

- Quels types d'éléments chauffants sont utilisés dans les fours électriques de type boîte ? Choisissez le bon élément pour votre laboratoire

- Comment un four à moufle est-il appliqué dans l'industrie alimentaire ? Essentiel pour l'analyse des cendres et de l'humidité

- Quel rôle joue un four à moufle dans la synthèse par réaction à l'état solide du Dy4T1-xGa12 ? Obtenir des phases d'alliage pures

- Comment un four à moufle réduit-il la contamination pendant le chauffage ? Assurez la pureté de vos processus de laboratoire

- Comment un four à convection forcée facilite-t-il le durcissement d'une résine époxy ignifuge ? Assurer un réticulation uniforme

- Quelles technologies clés ont été employées dans le four à moufle pour l'analyse des échantillons environnementaux ? Obtenez des résultats précis et fiables